近年来大数据技术、人工智能技术在工业领域的应用发展迅速,催生了一系列新的数字经济。中国海装LiGa大数据平台已经将风机大量运行数据与风机运行状态相结合,利用大数据、人工智能等方面的技术,对风机的故障发出预警和诊断,对风机的服役状态进行评估。随着智能风机、智慧风场建设的推进,中国海装逐步将数字孪生技术引入到了风电机组优化设计、智能运维中。

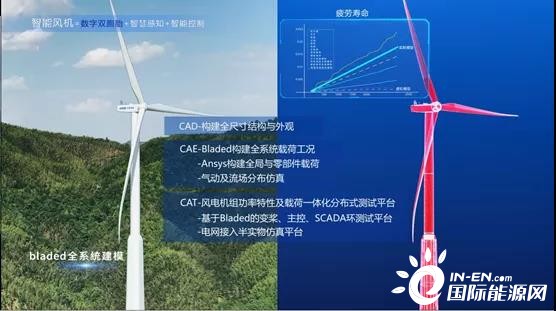

CAD-计算机辅助设计

所谓数字孪生,就是对风电机组进行数字化建模,首先通过计算机进行辅助设计,借助CAD-构建全尺寸结构与外观,在数字空间给它建立一个“数字孪生”虚拟镜像机组,使得它们在初始属性上一致。

CAE-计算机辅助工程建模

将风电机组的各种理化属性在数字空间重现,我们就得到了一台有血有肉,具备与现实物理风机各种功能、参数一致的虚拟镜像机组,有了这个虚拟的镜像机组,就能进一步地进行计算机仿真设计,如CAE-Bladed构建全系统载荷工况、CAE-Ansys构建全局与零部件载荷、CAE-气动及流场分布仿真等,通过对现场多种场景下的运行进行模拟,可以快速、高效地帮助我们理解复杂环境下风机的运行状态,并针对性的进行策略优化或技术改进。比如,针对尾流影响较大的海上或平原大基地项目,可通过CAE-气动及流场分布仿真分析现场尾流情况,制定相应的控制策略,实现发电量提升。

在运行阶段,将风场现实的环境参数输入到数字模型中,借助数据模拟物理实体机组在现实环境中的行为,通过将现实机组的状态反馈到数字镜像机组中,实现虚实交互反馈,再通过数据融合分析、决策迭代优化等手段,为物理实体机组增加或扩展新的能力,同时,实体机组的运行结果又反馈给虚拟模型进行一致性判断,将模型不断地修正、完善,使之不断地接近真实的机组运行状态,达到物理实体机组与数字虚拟机组的相互优化、相互迭代的效果。产品的数字孪生模型的生命期是一个“不断生长、不断丰富”的过程,在整个产品生命周期中,从产品的需求信息、功能信息、材料信息、使用环境信息、结构信息、装配信息、工艺信息、测试信息到维护信息,不断扩展,不断丰富,不断完善。数字孪生模型越完整,就越能够逼近其对应的实体对象,从而对实体对象进行可视化、分析、优化。

CAT-计算机辅助测试

当越来越多的数字虚拟机组与现实物理机组实现交互,我们将得到大量的数据经验,模型将越来越准确,通过建立CAT-风电机组功率特性及载荷一体化分布式测试平台、CAT-基于Bladed的变桨、主控、SCADA在环测试平台、CAT-电网接入半实物仿真平台等实验平台,在对新机型进行设计的时候,将能从更高的维度对机组的载荷、结构、设计余量、寿命等参数进行评估,指导设计人员更精准地设计出高可靠、低成本、智能化的新机型。

对于服役机组,也可根据历史运行数据及状态、初始设计载荷等数据,将风机所有载荷的众多影响因素并相互耦合分析,为风机延寿、技改优化、复杂问题复盘分析等提供数据和理论依据。比如我们的CAT-基于Bladed的变桨、主控、SCADA在环测试平台,在车间即可实现变桨、主控、SCADA的性能仿真测试,配合测试数据处理与分析系统个性化集成平台,实现试验数据自动读取-数据分析-报告生成一体化功能。

作为一种充分利用模型、数据、智能并集成多学科的技术,数字孪生面向产品全生命周期过程,发挥连接物理世界和信息世界的桥梁和纽带作用,提供更加实时、高效、智能的服务。

切换行业

切换行业

正在加载...

正在加载...