摘要:针对风电机组高强度螺栓装配工艺复杂、装配效率较低的问题,运用超声波法测量螺栓预紧力的方法,以2.0M W 机组的变桨轴承与轮毂的连接螺栓为研究对象,分析了5 种不同扭矩拧紧工艺条件下螺栓的预紧效果,并比较研究了“预紧次数”和“二硫化钼涂抹方式”对高强度螺栓预紧力的影响。研究结果表明:分3 次预紧和分2 次预紧螺栓时,螺栓的预紧效果基本相同,可将螺栓装配工艺中分3 次预紧优化为分2 次预紧,节省装配时间;二硫化钼涂抹方式对螺栓预紧力影响较大,全涂抹时螺栓获得的预紧力更贴近目标值。

0 前言

风力发电机组装配过程中,较多核心部件的连接均采用大六角高强度螺栓,例如院塔筒螺栓连接、桨叶螺栓连接、变桨轴承与轮毂螺栓连接等等,这些关键位置螺栓连接后的预紧力值的大小和分散度直接决定着机组的载荷传递和运行安全[1,2]。假如螺栓预紧力过大而超出螺栓的屈服极限,螺栓会产生塑性变形,容易断裂;假如螺栓预紧力未达到规定的大小,伴随风电机组交变载荷的作用,螺栓容易产生松动,增大机组运行的危险性[3-6]。

国内高强度螺栓连接普遍采用扭矩拧紧法,其原理是根据扭矩来间接控制螺栓预紧力[7],但由于螺栓螺纹面和垫片接触面之间摩擦系数的离散性,对螺栓实施相同的扭矩,预紧力的误差可能会较大。各风电主机厂商采购高强度螺栓时会要求螺栓制造厂提供螺栓扭矩系数实验室抽检测试报告,由于实验室与实际现场装配环境和操作工艺等方面存在较大的差异,得到的实验数据只能作为参考[5]。

为了检测实际现场装配中扭矩拧紧法控制螺栓预紧力的效果,本研究选用2.0 MW 风电机组的变桨轴承与轮毂的连接位置进行测试,研究5 种螺栓扭矩拧紧方法条件下的螺栓预紧效果,同时研究螺栓预紧次数和二硫化钼涂抹方式对螺栓实际预紧力的影响。

1 实验方法

1.1 实验材料与工具

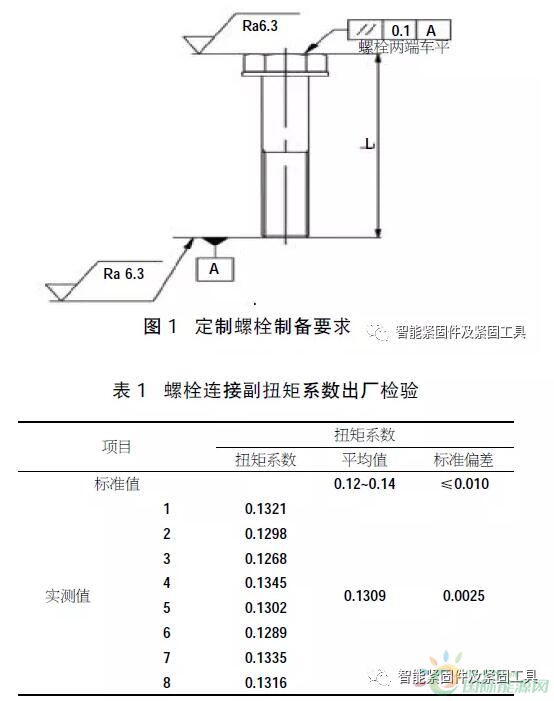

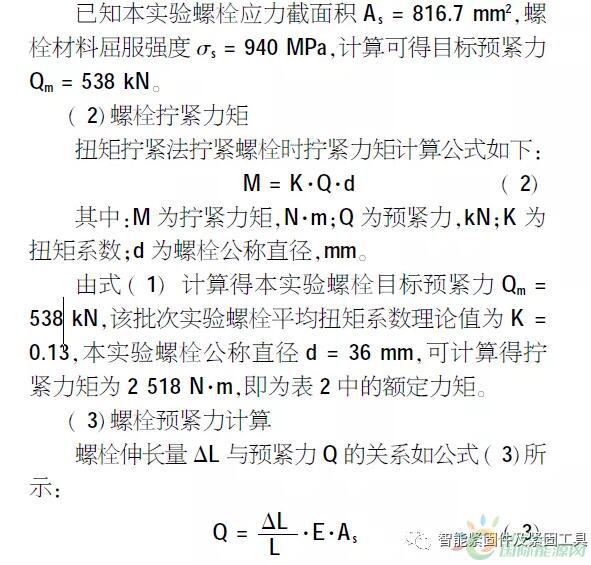

本次实验的实验材料主要有:(1)2 台待装配的2.0MW 轮毂及6 个配套的变桨轴承;(2)450 颗定制螺栓,选用同一批次号的"GB/T 5782-2000 螺栓M36X335-10.9-dc71",按图1 要求两端车平,该批次螺栓连接副扭矩系数实验出厂检验数据见表1;(3)450 个普通垫片;(4)型号为LPS04110 的二硫化钼。

本次实验的实验工具主要有:(1)超声波测试仪,如图2 所示,仪器精度依2%;(2)有靠臂液压扳手,仪器精度依3%;(3)手动扳手(配套筒M36)。

1.2 实验工况与步骤

将450颗定制螺栓平均分为5 组(每组90 颗),分别标记组号为A、B、C、D、E,各组螺栓分别编号为A1~A90、B1~B90、C1~C90、D1~D90 、E1~E90。实验中各组螺栓编号及安装顺序如图3所示。用超声波测试仪分别测量5 组螺栓的初始长度,5 组螺栓分别按照表2 中二硫化钼涂抹方式(全涂抹)螺栓螺纹面和垫片接触面均涂抹二硫化钼;半涂抹(仅在螺栓螺纹面涂抹二硫化钼)和预紧力次数及力矩值进行预紧,预紧后立即用超声波测试仪分别测量5组螺栓伸长量。

1.3 实验数据处理

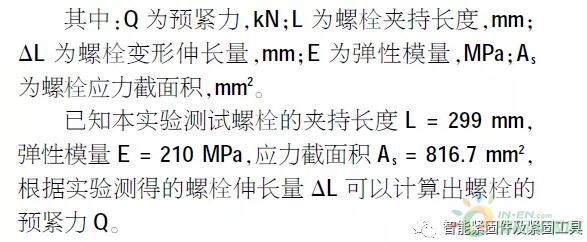

(1)目标预紧力

本次实验的目标预紧力为螺栓材料屈服强度的70%,即:

Qm = 0.7As*Sigma-s (1)

其中:Qm为目标预紧力,kN;As 为螺栓应力截面积,mm2;Sigma-s 为螺栓材料屈服强度,MPa。

2 实验结果分析

2.1 预紧力分布和预紧效果评价

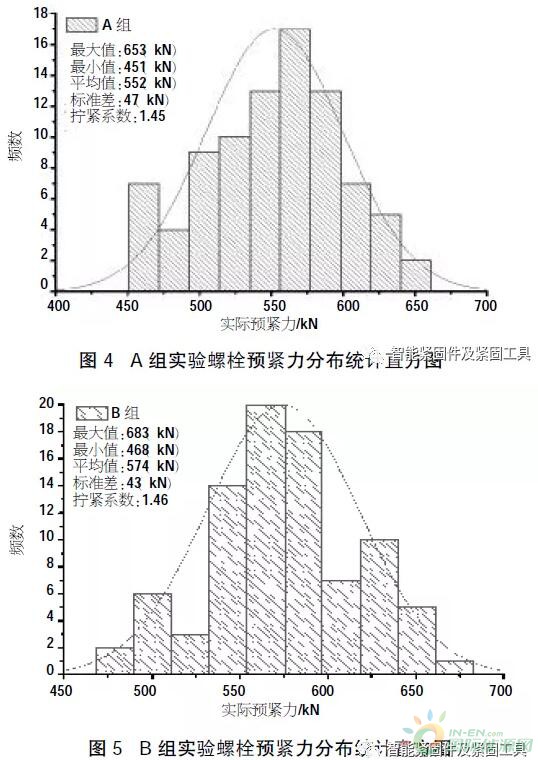

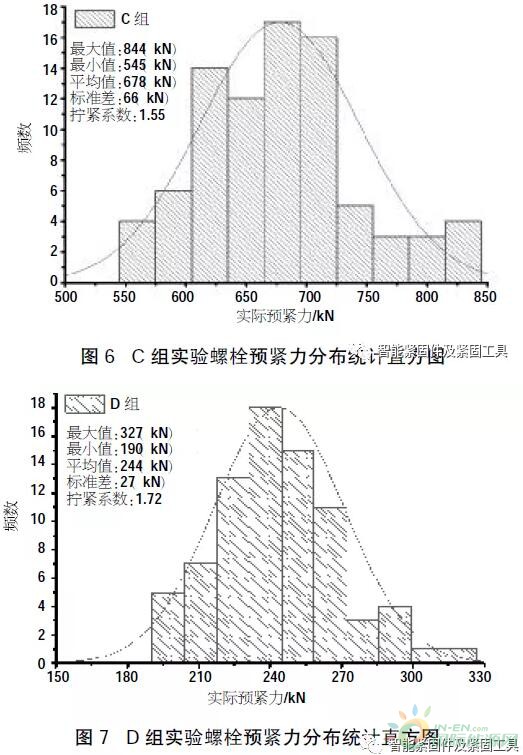

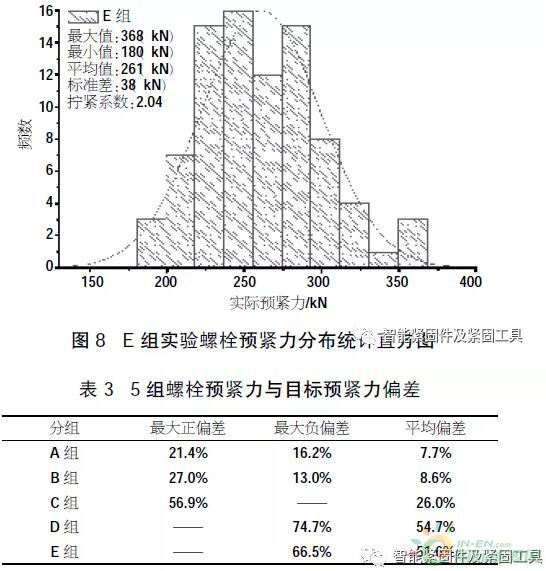

如图4~图8 所示为5 组实验螺栓预紧力分布统计直方图,经检验5 组螺栓预紧力分布均服从正态分布。5 组螺栓预紧力与目标预紧力538 kN 的最大正偏差、最大负偏差和平均偏差如表3 所示。其中A组和B 组螺栓预紧力与目标预紧力最大正偏差分别为21.4%和27.0%、最大负偏差分别为16.2%和13.0%、平均偏差分别为7.7%和8.6%,A 组和B 组螺栓预紧效果相近,预紧力介于螺栓屈服强度767 kN的60%~90%之间;C 组螺栓预紧力均高于目标预紧力,最大正偏差56.9%,平均偏差26.0%,多颗螺栓预紧力超出螺栓屈服强度767 kN;D 组和E 组螺栓预紧力均低于目标预紧力,最大负偏差分别为74.7%和66.5%,平均偏差分别为54.7%、51.6%,D 组和E 组与目标预紧力相差较大,平均预紧力仅为目标预紧力的一半左右,介于屈服强度767 kN 的50% ~ 70%之间。

表4 给出了各组螺栓预紧效果评价,其中A 组和B 组螺栓预紧效果较好,C 组、D 组和E 组预紧效果较差。

2.2 预紧次数对螺栓预紧效果的影响

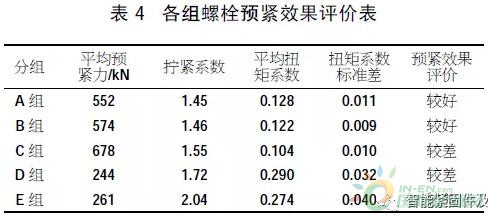

图9 和图10 给出了预紧次数对螺栓预紧力和扭矩系数的影响,结合表4 中A 组、B 组、C 组的平均预紧力和平均扭矩系数可知,在相同拧紧力矩时,随着预紧次数的减少,螺栓的预紧力呈增大趋势,螺栓的扭矩系数呈减小趋势,由分3 次预紧减为分2 次预紧时,螺栓的预紧力增大和扭矩系数减小比例均较小,在5%以内。而当由分2 次预紧减为分1 次预紧时,螺栓的预紧力增大和扭矩系数减小比例较大,达到20%左右。研究结果表明:相同拧紧力矩下,对变桨轴承与轮毂连接螺栓分3 次和2 次预紧,螺栓预紧力均贴近目标预紧力,预紧效果基本相同;而分1 次预紧时螺栓预紧力偏离目标预紧力较多,且分散度较大,预紧效果较差。

2.3 二硫化钼涂抹方式对螺栓预紧效果的影响

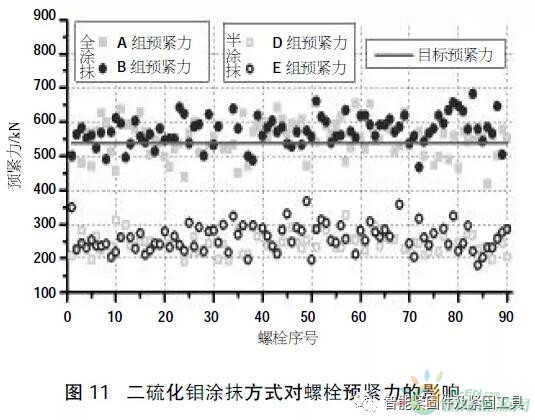

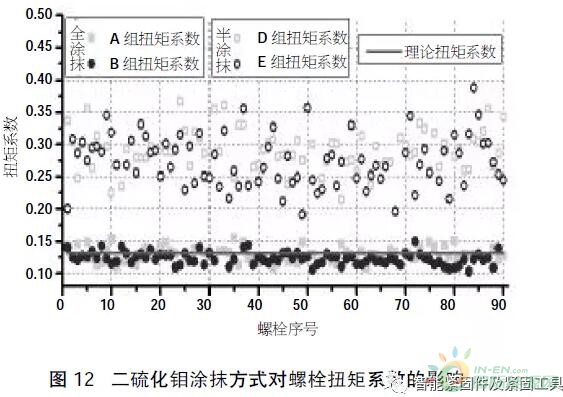

图11 和图12 给出了二硫化钼涂抹方式对螺栓预紧力和扭矩系数的影响,由图可知,在相同拧紧力矩时,A 组和B 组螺栓螺纹面和垫片接触面均涂二

硫化钼(全涂抹)时,螺栓预紧力更贴近目标预紧力,螺栓扭矩系数更贴近理论扭矩系数;而D 组和E组仅在螺栓螺纹面涂二硫化钼(半涂抹)时,螺栓预紧力仅为目标预紧力的一半左右,螺栓扭矩系数为理论扭矩系数的两倍左右。研究结果表明:二硫化钼涂抹方式对螺栓预紧力和扭矩系数影响较大,为了使

螺栓预紧力更贴近目标值,在实际的装配工艺中应采用全涂抹方式。

3 结束语

本研究采用了超声波测螺栓预紧力的方法,比较研究了实际现场装配中扭矩拧紧法控制螺栓预紧力的效果。主要得出以下结论:(1)额定拧紧力矩、螺栓全涂抹条件下,对变桨轴承与轮毂连接螺栓分3 次预紧和分2 次预紧,螺

栓所获得的预紧力分布均贴近目标预紧力,预紧效果基本相同,螺栓装配工艺中可以将分3 次预紧调整为分2 次预紧,节省装配时间。(2)二硫化钼涂抹方式对螺栓预紧力和扭矩系数影响较大,螺栓全涂抹时螺栓的预紧效果要明显

好于螺栓半涂抹,为了使螺栓预紧力更贴近目标值,在实际的装配工艺中应采用全涂抹方式。

切换行业

切换行业

正在加载...

正在加载...