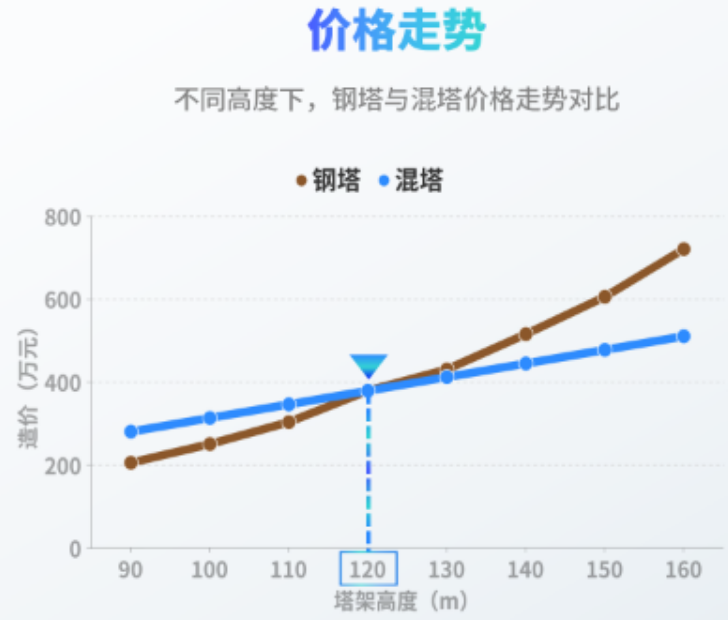

风力随着中低风速区资源逐步开发饱和,我国风电产业加速向三北高风速区、东南沿海等区域拓展。以福建平海湾海上风电项目为例,单机容量8MW以上机组占比超60%,要求塔筒高度突破150米。传统钢制塔筒在超高设计时,钢材用量随高度呈指数级增长,当高度超过120米,材料成本占比飙升至风机总成本的40%,且运输与吊装难度剧增。混凝土塔筒虽成本较低,但自重过大导致基础承载压力大,难以满足高柔性设计需求。在此背景下,融合钢与混凝土优势的风电混塔技术,成为突破高度限制、降低成本的必然选择。

风电混塔通常采用“下部混凝土+上部钢塔筒”的组合结构,二者通过特制连接段实现协同受力。下部混凝土结构利用其高抗压性能,承担塔身80%以上的重力荷载,相比全钢塔筒可减少钢材用量30%-40%。以上海电气某160米混塔为例,下部60米混凝土段采用C60高性能混凝土,通过预应力钢绞线增强结构韧性。上部钢塔筒则凭借轻质高强特性,满足抗风抗震需求,其模块化设计使单段重量控制在50吨以内,大幅降低运输难度。

连接段作为混塔核心技术,采用“灌浆套筒+法兰盘”复合连接方式。套筒内灌注高强无收缩灌浆料,实现钢与混凝土的刚性连接;法兰盘通过高强度螺栓进一步增强整体性,经测试,连接部位抗剪强度达25MPa,可承受50年一遇极端风速冲击。

混塔技术通过材料优化实现成本降低。以140米混塔与全钢塔筒对比,混塔材料成本降低22%,运输成本减少18%,综合造价下降15%-20%。甘肃酒泉某50万千瓦风电项目采用混塔方案后,单台机组初始投资节省约80万元,全生命周期度电成本降低0.03元。

图源:CCPA风电混塔分会

在极端环境下,混塔表现优异。混凝土结构的低热传导性使塔筒内部温度波动减少40%,有效降低设备老化速率;钢混组合结构的阻尼比达0.035,相比全钢塔筒提升30%,在强台风、地震等灾害中振动响应更小。江苏如东海上风电项目实测数据显示,混塔在14级台风中振动幅值较全钢塔筒降低28%,保障机组持续稳定运行。

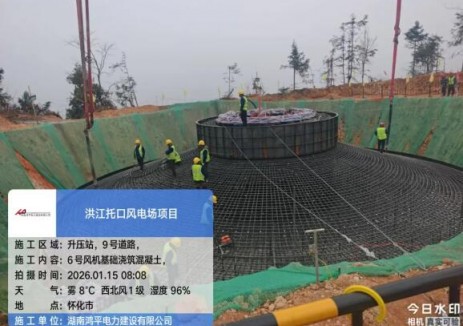

截至2024年底,我国已建成混塔示范项目超50个,累计装机容量突破2GW。但混塔技术仍面临三大挑战:一是混凝土浇筑工艺复杂,需严格控制温湿度,部分项目因养护不当导致裂缝发生率超5%;二是钢混连接部位长期疲劳性能需进一步验证,目前监测数据显示,运行3年后连接螺栓应力衰减率约3%;三是设计规范尚不完善,现行标准对混塔动力特性计算缺乏统一方法。

切换行业

切换行业

正在加载...

正在加载...