在广袤的草原与海岸线上,巨型风电叶片总以 “三叶飞旋” 的经典造型映入眼帘。这种看似统一的设计并非偶然,而是空气动力学、材料科学与工程美学历经数十年迭代的最优解。

一、力矩平衡因素

(一)单片叶片的致命缺陷

早期实验曾尝试单片叶片设计,但其致命缺陷很快暴露:当叶片旋转至迎风面时,巨大的推力会产生强烈的扭矩波动,导致主轴承受周期性冲击。实测数据显示,单片叶片风机的振动幅度是三片式的4.2倍,轴承寿命缩短70%,且需额外增加30%的结构重量来抵消振动——这显然违背了轻量化设计原则。

(二)两片叶片的 “跷跷板效应”

两片叶片看似对称,却存在天然的力矩失衡。当双叶片旋转至水平位置时,一片迎风产生升力,另一片背风形成阻力,这种周期性的 “拉力 - 推力” 交替会引发低频共振(即 “拍振”)。丹麦实验室的风洞实验表明,双叶片风机在风速超过12m/s时,振动能量会激增2.7倍,直接威胁机组寿命。

(三)三片叶片的黄金平衡

三片叶片以120°夹角均匀分布,形成完美的力矩平衡系统:任意时刻总有一片叶片处于峰值捕风区,另外两片对称分担载荷。这种设计使风机旋转时的扭矩波动幅度小于5%,振动频率降低至双叶片的1/3。

二、气动效率对比

(一)贝茨极限下的叶片数量优化

根据贝茨理论,风力机的最大能量捕获效率为59.3%,而叶片数量直接影响气流通过风轮的流场分布。荷兰代尔夫特理工大学的计算流体力学(CFD)模拟显示:

单叶片:气流分离严重,尾流涡旋强度大,效率仅达贝茨极限的42%;

双叶片:叶尖涡相互干扰,效率提升至51%,但存在周期性失速现象;

三叶片:叶片间距与旋转频率形成最佳匹配,气流平滑通过风轮,效率可达58.1%,接近理论极限。

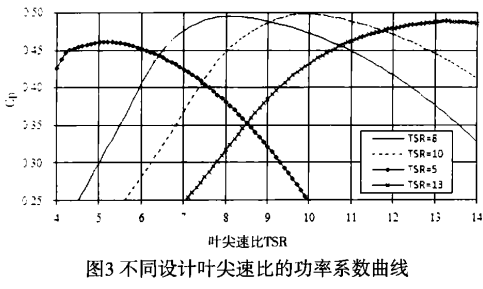

(二)叶尖速比的协同效应

叶尖速比(叶片尖端线速度与风速的比值)是风能利用的关键参数。三片叶片的设计可使叶尖速比在4-8的高效区间内稳定运行。

(三)失速控制的天然优势

当风速超过额定值时,三片叶片的对称布局能均匀诱导失速,避免局部过载。而多叶片设计(如五片)容易因气流干扰导致失速区域不均。

三、成本与性能分析

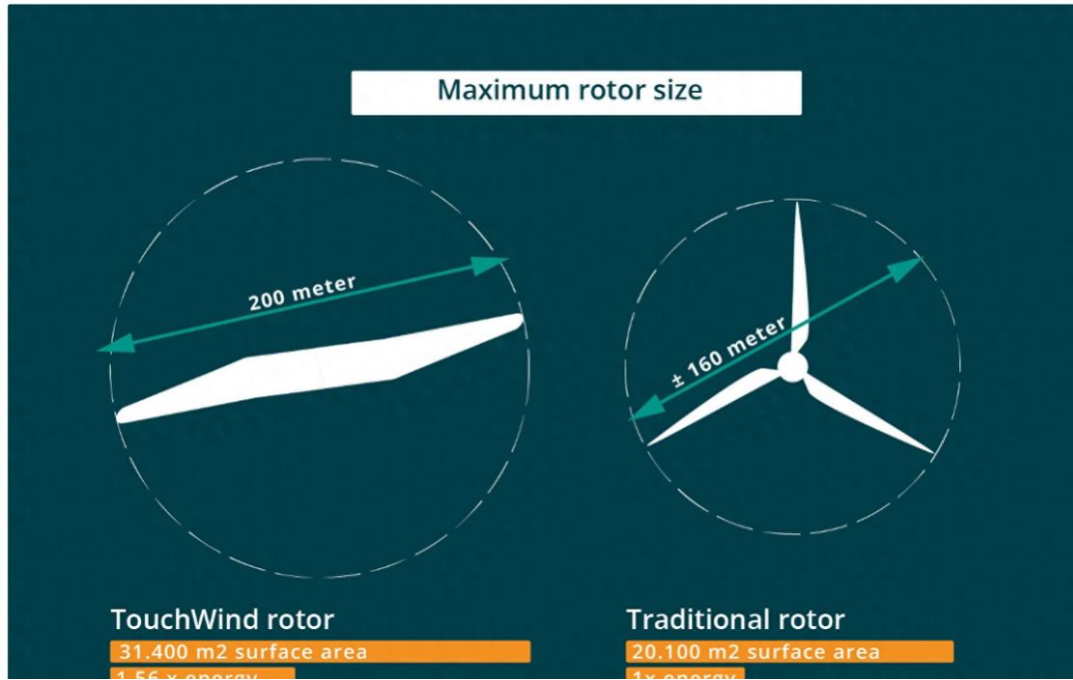

(一)材料用量的经济临界点

叶片数量与材料成本呈非线性关系:从单片到三片,材料用量增加约120%,但捕风效率提升40%;若增至四片,材料成本再增35%,效率仅提升5%。

(二)制造与维护的规模效应

三片叶片的模具通用性极强,同一套模具可生产不同长度的叶片,而多叶片设计需定制化模具。运维方面,三片式机组的年均维护工时为45小时,比五片式减少38%,这对海上风电尤为重要——单次海上维护成本可达陆基项目的5-8倍。

切换行业

切换行业

正在加载...

正在加载...