高强度连接螺栓作为大型风力发电机组最常见、最关键的连接部件,其承受来自叶片传递的气动载荷和大部件自身的重力载荷。为保证大型风力发电机组在设计寿命内叶片高强度连接螺栓不发生疲劳失效,螺栓连接必须具有良好的疲劳力学性能、精准的安装工艺和界面状态、可靠的疲劳寿命计算、良好的维护保养等要素。国内相关人员[1~6]在大型风力发电机组螺栓失效方面做了大量理化特性分析、理论计算和有限元仿真工作。本文在研究国内外相关文献和总结大量工程应用失效案例的基础上,详细分析了外载作用下叶片连接螺栓受力特性,提出了降低螺栓附加外载荷,改善螺栓疲劳寿命的有效措施(即减小螺旋轴向相对刚度、增加连接件弯曲刚度、增加残余夹紧力和接触面摩擦系数、工程安装规范化控制),最后通过利用VDI 2230简化模型分析手段验证了部分改善措施。

1 影响螺栓疲劳寿命的主要因素

螺栓在各种机构中起着连接、紧固、定位、密封等作用。螺栓在安装时都需要预先拧紧,因此承受拉伸载荷。预紧力越大,连接强度和紧固、密封性便越好。通常设计是以足够高的预紧力克服被连接件的相对位移,避免螺栓承受弯曲、剪切载荷。附加的横向交变载荷会引起螺栓的松动,轴向交变载荷会引起螺栓的疲劳断裂,而在环境介质的作用下轴向拉伸载荷则会引起螺栓的延迟断裂。因此,高强度螺栓连接应用时,对材料成分、冶金质量、螺栓结构、制造工艺、安装要求及使用环境提出了更高的技术要求。

确保大型风力发电机组叶片高强度连接螺栓不发生疲劳失效,必须从材料力学性能、安装工艺和法兰面连接形态、螺栓受力特性这几个主要因素进行分析,此外还需要制定完整的螺栓维护周期及相关要求。疲劳等级和摩擦系数等力学性能可以通过特殊的制造工艺加以改善,安装工艺则可以通过制定严格叶片连接螺栓安装工艺控制来保证。

1.1 材料力学性能

常用高强度叶片连接螺栓性能等级为10.9级,材质为碳合金钢,根据标准[7,8]其屈服强度940MPa,抗拉强度1000MPa,弹性模量2.06E5,泊松比0.3。螺栓的疲劳等级直接反映螺栓疲劳性能高低,疲劳等级越高,疲劳性能越好。目前国内常用的三种不同表面处理工艺生产的螺栓分别为:热?锌螺栓、发黑螺栓、达克罗螺栓。海上风机认证规范[9,10]对螺栓疲劳等级做了明确规定,设计疲劳等级取DC=50,材料局部安全系数PSF取1.15。

图1 叶片连接螺栓SN对数设计曲线(M56,DC=50,PSF=1.15)

1.2 安装工艺和法兰面连接状态

目前风电机组叶片连接螺栓常用的安装工具有液压扭矩扳手、液力控制的拉伸器,其紧固系数分别为1.6和1.2,其理论安装预紧力对应的分散度△分别约为±23.08%和±9.09%, 螺栓目标预紧力为,则液压扭矩扳手和液力控制拉伸器的实际理论安装预紧力分别为、,安装后螺栓预紧力分散度较大,为保障偏差尽量一致,且分散度较小,目前新机组叶片连接螺栓安装多数采用液力控制拉伸器法。

叶片连接螺栓实际安装预紧力直接关系到法兰面连接处夹紧力的大小,也是法兰面滑移和开口的决定因素之一。在保证螺栓极限应力满足要求的前提下,实际施加的预紧力越大,法兰面开口和滑移的可能性越小,外载下螺栓因开口和滑移而引起的弯曲变形越小,螺栓的轴向弯曲应力增量越小,工作载荷下螺栓的疲劳寿命越高。

叶片连接螺栓法兰面的摩擦系数是界面抗滑移的能力另一重要因素。通常关键部件螺栓连接面都涂抹了防滑移涂层,用以提高界面的摩擦系数。越大,法兰面连接处抵抗滑移能力越强,外载下螺栓因滑移而引起的弯曲变形越小,螺栓的轴向弯曲应力增量越小,疲劳寿命越高。

1.3 螺栓受力特性

大型风力发电机组叶片与风轮连接中的螺栓受力比较复杂,一般都具有载荷不均匀的特点,且不仅受拉伸载荷作用发生拉伸变形,还同时受弯矩作用而发生弯曲变形。而螺栓上附加外载荷是设计螺栓疲劳强度的决定因素,通常螺栓组的受力分析也要简化为单颗螺栓受力研究,若不考虑法兰面滑移和开口情况,将螺栓、螺母和连接件组成的连接系统当做一个理想的弹性体,其最普遍的螺栓受力情况和各计算相关参数如图2所示。

图2 安装状态和工作状态螺栓受力特性示意图

2 提高螺栓疲劳设计寿命的方法

在制造和安装工艺确定的情况下,要提高风电机组叶片连接螺栓疲劳强度就必须降低循环载荷下螺栓的应力幅,也就是要降低螺栓在附加轴向拉伸力和附加弯矩载荷下的总轴向应力[2]。结合工程经验及螺栓受力特性改善要求,创新性的提出为提高螺栓疲劳设计寿命而降低连接螺栓附加外载荷的三条主要措施:

⑴降低螺栓相对于连接件整体的轴向拉伸刚度,即降低外载下螺栓轴向载荷因子以达到降低。如:换小号螺栓,将叶片连接螺栓改为缩颈螺栓,增加套筒或加厚垫片,盲孔连接端增加沉孔深度,叶片法兰换为更高弹性模量的材质,增大螺栓布置节圆直径和螺栓数目等;

⑵增加连接件整体和局部的弯曲刚度,从而减小螺栓弯曲变形以达到降低的效果。如:叶片法兰、变桨轴承换更高弹性模量的材质,增大变桨轴承整体厚度和尺寸等,增大局部连接法兰的外径、缩小法兰内径,增大螺栓布置节圆直径和螺栓数目,变桨轴承增加厚法兰等,此方式在众多风机整机厂家的叶片连接螺栓寿命改善方案中得到了有力的印证;

⑶增大连接处残余夹紧力和法兰接触面摩擦系数,从而避免或减小接触面局部开口和滑移的发生,以达到降低螺栓的弯曲变形产生的附加弯矩。如:提高目标预紧力,改善安装预紧力的分散度,增大螺栓布置圆直径和螺栓数目等。

除以上三条措施外,还可以提高螺栓材料疲劳等级和后期维护等级等因素。实际操作中,各项措施可能要兼顾使用,具体要看螺栓实际受载时和分别产生的应力大小。同时在改进措施中也需要考虑在工程运用中的实施经济性,选择合理的改进措施综合实施。

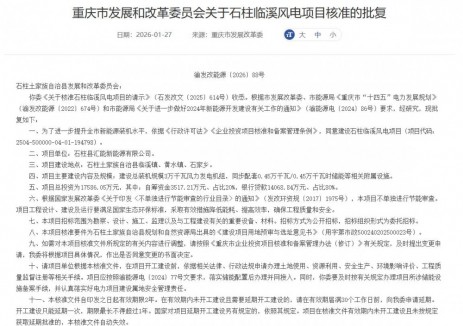

3 螺栓受力分析的简化模型

有了具体提高叶片连接螺栓疲劳寿命设计的措施后,还需合理的简化叶片与风轮连接的分析模型。不同的简化模型分析方法造成的螺栓载荷计算精确度相差较大,常见各简化模型分析的差异见表3-1。

表3-1常见叶片连接螺栓受力分析简化模型对比

一般而言,刚体力学模型用来近似确定螺栓载荷,弹性力学考虑了构建的变形使其计算相对于前者更加准确而安全,有限元模型与螺栓实际受载情况最接近。由表3-1可知,用有限元模型分析方法FEM-Ⅰ与FEM-Ⅱ几乎真实的体现了实际螺栓连接受力特性,大部分理论计算中不能确定的影响因素可通过几何建模直接体现在计算中。FEA避免了复杂问题中螺栓受载理论求解的局限性,还可以考虑非线性材料行为(如塑性和蠕变)、接触非线性约束(开口和滑移)、几何非线性(如模拟预紧过程的大变形)等。通常为节省计算资源,我们选取FEM-Ⅰ这种建模方式,可以从模型中真实地提取螺栓所有的附加载荷。

4.结语

通过对大型风力发电机组叶片连接螺栓受力分析并结合工程经验以及部分简化模型有限元分析结果得出几点结论:①明确了叶片连接螺栓轴向应力增量是由外载、加载偏心、几何偏心、连接处法兰面的滑移和开口等带来的附加拉伸轴向载荷和附加弯矩载荷产生的;②提出了提高螺栓疲劳寿命的三条措施,即降低螺栓轴向相对刚度、增加连接件弯曲刚度、增加连接件残余夹紧力和接触面摩擦系数。

切换行业

切换行业

正在加载...

正在加载...