由于海上风电理论技术在各个国家都先后得到发展并逐渐成熟,相关设施的设计准则、行业标准、加工工艺等应运而生。同时,由于其工作环境较为恶劣,对设施的制造、保养和回收等环节带来的巨大挑战。风机叶片是海上风电机组设施的必备装备,通常应用3桨叶叶片配置方案。海上风电通过海风吹动叶片实现发电,可以简单地认为,叶片直径直接决定风电机组的发电功率。通常情况下,常见的风电机组发电功率在3-5MW之间,相对应的叶片直径在45-60m之间。当前,科研人员着力研究功率更大的风电机组,同时叶片直径长度需进一步延长,进而对叶片材料和制造工艺提出更高的要求。

风电叶片的制造材料

某种程度上说,叶片材料的更新换代反映了海上风电技术的不断进步。人类在这期间不断追求更大的功率和更长的寿命,使得海上风电技术追随着材料科学的脚步前行。

1、木质材料

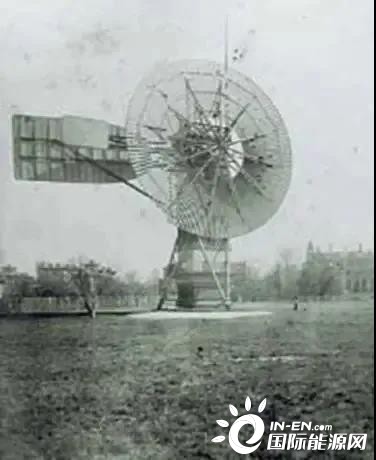

人类风电技术的里程碑始于陆上风电。1887年,美国工程师Charles F.Brush基于农场提水风力机概念建造了一台风力发电机组,给蓄电池充电以解决自家日常用电需求。由于条件限制,其叶片是由144个雪松木制作而成,直径长达17米,这是现代人普遍承认的第一台自动风力发电机。让人意外的是,这台机器足足工作了20年,这使得风电技术逐渐受到重视,并且逐渐掀起浪潮。

图1 Charles F.Brush研发的世界首台风力发电机

由于早期的风力发电机组功率容量很小,因此大多采用木质叶片,但木制叶片不易扭曲成型,且强度不高,在潮湿环境下也容易腐蚀。而且随着大、中型风力发电机的发展,木质叶片越来越无法满足叶片尺寸的增加要求,因此,木质叶片逐步退出了历史舞台。

2、金属材料

近代,随着风电技术的发展,叶片开始采用钢管或型钢做纵梁、钢板做肋梁,内填泡沫塑料外覆玻璃增强蒙皮的结构形式,钢梁结构承受绝大部分载荷,玻璃钢蒙皮形成气动外形,叶片纵梁的钢管及型钢从叶根至叶尖的截面逐渐变小,以满足扭曲叶片的要求并减轻叶片重量。

图2 风电金属叶片

后来,合金金属在航空等领域的成功应用,逐渐引发了科学家对铝合金在风电叶片应用的浓厚兴趣。铝合金自重轻、加工性好等优点使其一度成为了风电叶片的首选材料。但随后铝合金在空气中的氧化和老化问题,也对叶片的保养和后期维护提出了挑战,难以满足风机叶片长时间运行的要求。叶片材料的进化和发展并没有在此驻足太久。

3、复合材料

上世纪50年代,纤维增强复合材料原材料体系就已被逐步开发,随着高分子材料科学的不断探索,其潜在性能优势不断被发掘,随着应用技术的积累,长纤维增强聚合物基复合材料以其优异的力学性能、工艺性能和耐腐蚀性著称,这恰好满足了海上风电市场的迫切需求。迄今为止,复合材料依旧是海上大型风力发电机叶片材料的首选。

当前海上风电叶片的材料通常选用玻璃纤维或碳纤维。准确的说,是由高分子聚合物(环氧树脂、不饱和树脂等)通过一定的成型工艺渗入长度不同的玻璃纤维或碳纤维而做成的增强塑料,也就是聚合物基复合材料。

图3 玻璃纤维(左)和碳纤维(右)

玻璃纤维应用的时间更早,且至今仍是大多数海上风电叶片的制作材料。然而,海上风电产业在世界范围内都呈现出一片欣欣向荣的繁荣景象,海上风电设备的规模也就越来越大,叶片的长度也随之不断升级,玻璃纤维不再是叶片材料的最优选项。在一众新型材料中,碳纤维凭借其优势走入了研发人员的视野。碳纤维密度低于玻璃纤维一半,强度高出数倍,很好地满足了海上风电的需求。同时,虽然碳纤维成本更高,但由于减重效果显著,综合成本也会得到很好的控制。近年来,碳纤维材料已在海上风电领域投入使用。2018年,中国吉林重通成飞开发的国内最长海上风电叶片在江苏如东基地成功下线。这款叶片长达83.6m,制作的材料正是碳纤维。

图4 中国吉林重通成飞开发的碳纤维叶片

2019年全球风电叶片碳纤维用量占全球碳纤维的26%,这表明碳纤维在风电叶片领域用量正在迅猛增长。有权威机构认为,改进和完善碳纤维应用工艺的不足之处,如拉挤板材的随形性、预浸料的铺设褶皱、真空灌注的浸润性、降低成本与增强检测手段,碳纤维主梁有可能完全取代玻璃纤维。

风电叶片的制造工艺

风电叶片制造工艺是随着其材料的更新换代而进步的。现代的风电设备无一例外都配备复合型材料制作的叶片,相关领域的制造工艺也都是围绕复合型材料不断改进。经过这些年的不断探索和革新,风电叶片的制造工艺也从最初的小作坊制作到如今日规范化、标准化的大型工厂制造。已经非常成熟的制造工艺主要有手糊工艺、模压成型工艺、预浸料铺放工艺、拉挤工艺、纤维缠绕工艺这数种。这其中有的依旧作为现代叶片制造的主要工艺,而有的只作为某一个制作步骤的辅助手段,甚至被淘汰。

风电叶片制造工艺路线主要包括:

1手糊工艺

这是生产复合材料风电叶片的一种传统工艺。因为它不必受加热及压力影响, 成本较低。可用于低成本制造大型、形状复杂制品。其主要缺点是生产效率低、产品质量波动大、废品率较高。手糊工艺往往还会伴有大量有害物质和溶剂的释放, 有一定的环境污染。目前主要用于叶片合模后的前尾缘湿法处理。

2模压成型工艺

模压成型工艺的优点在于纤维含量高、孔隙率低、生产周期短、精确的尺寸公差及良好的表面形状。适用于生产简单的复合材料制品。其缺点是模具投入成本高, 不适合具有复杂几何形状的叶片。目前大型叶片基本不采用此工艺。

3预浸料铺放工艺

预浸料铺放工艺的主要优势是在生产过程中纤维增强材料排列完好, 可以制造低纤维缺陷以及性能优异的部件。它是生产复杂形状结构件的理想工艺, 碳纤维预浸料广泛应用于航空业中。其主要缺陷是成本高。此外, 预浸料需要手工方式铺放, 生产效率低; 拉挤工艺具有纤维含量高, 质量稳定,易于自动化, 适合大批量生产的优点。适用于生产具有相同断面形状, 连续成型制品的生产中。但由于大型叶片的三维几何弯扭结构, 该工艺很少用。

4拉挤工艺

纤维缠绕工艺能够控制纤维张力、生产速度及缠绕角度等变量, 制造不同尺寸及厚度的部件。但应用于叶片生产中的一个缺陷是在叶片纵向不能进行缠绕, 长度方向纤维的缺乏使叶片在高拉伸和弯曲载荷下容易产生问题。另外, 纤维缠绕产生的粗糙外表面可能会影响叶片的空气动力学性能, 必须进行表面处理。最后, 芯模及计算机控制成本很大。

5纤维缠绕工艺

树脂传递模塑(RTM)属于半机械化的复合材料成型工艺, 对工人的技术和环境的要求远远低于手糊工艺并可有效地控制产品质量。RTM缺点是模具设备非常昂贵, 很难预测模具内树脂流动状况, 容易产生缺陷。RTM工艺采用闭模成型工艺, 特别适宜一次成型整体的风力发电机叶片(纤维、夹芯和接头等可一次模腔中共成型), 而无需二次黏接。

6真空灌注成型工艺

真空灌注成型工艺是目前大型风机叶片制造的理想工艺, 与RTM相比, 节约时间, 挥发物非常少, 工艺操作简单, 模具成本大大降低。相对于手糊工艺, 成型产品拉伸强度提高20%以上。鉴于真空灌注成型工艺在大型叶片应用上的优势, 目前大型风电叶片制造主要以真空灌注工艺为主。近几年的研究也主要以此工艺为基础, 针对叶片铺层厚度、新的高模材料、制造效率、叶片成型质量等方面进行的工艺尝试与改进。

当然,除了以上针对现有热固性复合材料体系的制造工艺, 针对热塑性复合材料开发的生产工艺也在不断发展。如基于低黏度载液技术的湿法模塑工艺以及共混杂成型工艺(Co-Mingling):即热塑性树脂纤维与增强纤维共混杂而构成共混线纱(Co-Mingling Yarn),共混线纱加热过程中树脂纤维熔化并浸渍增强纤维,直到彻底浸渍所有增强纤维。这些技术能一定程度上解决热塑性复合材料成型能耗高、纤维浸润差的问题。但要批量应用到大型叶片的实际制造过程中还有待进一步研究实验。

结语

21世纪以来, 全球风电产业迅猛发展。随着人们环保意识提高及风电技术进步, 风电产业将继续保持高速发展态势。叶片作为风电机组的关键部件, 它的技术发展对推进整个风电产业发展具有重要意义。为了满足大型叶片发展要求, 新的翼型、材料、设计方法以及制造工艺不断提出, 引领风电叶片的设计与制造技术向开发更高性能的叶片迈进。总的来看, 大型叶片在结构设计和制造工艺方面存在如下发展趋势:

一是在结构设计方面, 开发性能优越且环保的叶片材料将是目前材料研究的重点。在此基础上, 优化设计技术以及反问题设计方法将是主要研究方向. 此外, 针对不同问题的新型叶片结构形式不断出现, 模块化设计和智能化设计因其在减重、运输及提高运行可靠性方面的优点, 具有巨大应用潜力。

二是在制造工艺方面, 具有高成型质量、高生产效率、低生产成本和低环境污染的成型工艺是未来的发展方向。一体化和自动化制造工艺以其在成型质量和效率上的巨大优势, 将会成为大型叶片的制造趋势。同时, 用于热塑性复合材料的制造工艺技术具有巨大发展潜力。其中, 低黏度热塑性树脂的开发非常关键。

切换行业

切换行业

正在加载...

正在加载...