这是筚路蓝缕的拓荒

这是狭路闯关的攀登

这是值得铭记的历史

14年前,站在风电行业的风口,摸不到“风”。今天,五大工厂落子全国,风电叶片产能位居全国第二,技术产品国内一流。

湘江之滨的时代新材,用14年的时间,奋力追赶、不断创新、持续突破,澎湃着风电产业发展的时代潮音!

借船出海

从一片空白到行业“老二”

潮起潮落,浪奔浪流。一个行业真正留给企业的发展机遇不会超过三次,追上了潮流,才能乘风破浪。这不是预言,这是规律。

风电行业有个特殊的规律,基本上以五年为一个周期,波动式振荡发展。

本世纪初,第一轮发展浪潮刚刚涌来,时代新材赶上了趟。到如今,风电行业历经三次“抢装潮”。三轮市场“洗牌”,每一轮大浪淘沙,时代新材风电就历经一次蜕化蝶变、催化加速,从风电的门外汉崛起为行业巨头。

这不是机缘巧合的撞大运,背后是一次次的精准决策。

时代新材前身为铁道部株洲电力机车研究所橡胶试验室,2002年在上交所上市,是中国中车旗下核心子公司之一,主导产品为减振降噪产品。

2006年,公司产品的市场饱和度高,已经摸到了行业天花板。新的出路在何方?新的增长点在哪里?成为摆在公司领导班子面前的一道必答题。

放眼国际国内,发展清洁能源是大势所趋,国家政策支持,风电产业方兴未艾,发展机遇百年难遇。时任公司总裁杨军在技术交流活动中了解到,国防科大是湖南省内高分子复合材料研发能力最强的科研机构,尤其是在大尺寸复杂形状复合材料结构轻量化设计与低成本制备方面具有独特的优势。

与此同时,母公司株洲所已经决定上马风电整机,在市场上能够形成直接需求牵引。能否“借船出海”?公司领导层审慎研究,果断决策,牵手国防科大,借力所风电,进军复合材料风电叶片产业。

风电发展的首轮浪潮几乎擦肩而过,时代新材没有坐失良机,“抓住了潮流的尾巴”。

2007年,与国防科大签订关于风电叶片技术联合研究开发的战略合作协议。2008年1月1日,成立风电产品事业部。如今的事实已经证明,这对于亟需突破的时代新材来说,是极具前瞻眼光的重大战略决策!

涌动的浪潮,是发展机遇,也是生死挑战。赶潮,从来就是勇敢者的游戏。

2007年,国内风电叶片生产企业有七八十家,第一轮浪潮过后,遍地哀鸿。依托国防科大的技术支撑、株洲所风电整机的市场牵引,时代新材在激烈的市场竞争中“过紧日子”,活了下来。2009年,叶片产业化元年,风电叶片株洲工厂建成,当年销售突破1亿元。

2011年-2012年,风电行业进入市场低谷,全国80%的叶片生产企业停产,去路彷徨。时代新材风电又将何去何从?

这是发展大势,这是朝阳产业,挺过去,必定大有可为!时代新材领导班子形成共识,坚定不移发展风电。公司逆势而上,持续投入近10亿元,搞研发、抢市场,面对“三北”市场建设天津工厂,提前应对第二轮风电抢装潮。

唐先贺、宋传江、潘艺、曾竟成等风电叶片创业元老开始寻找战略合作伙伴,与“运达”合作开发了56.5叶型,与“远景”合作开发了64.5叶型,在第二轮行业洗牌中改变了行业竞争格局;;采取轻资产扩张,全国先后布局10个基地工厂,整合行业资源代工生产。第二轮浪潮后,国内四五十家风电叶片企业只剩10来家,时代新材做大做强,冲进行业三甲,树立起举足轻重的行业地位。

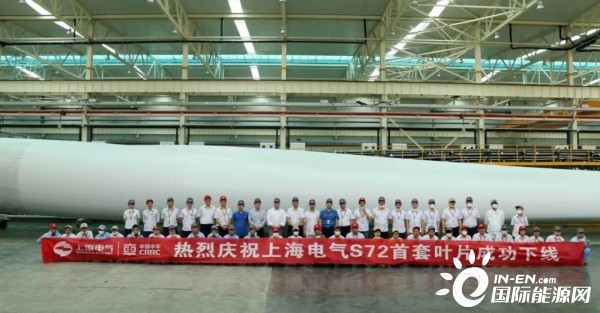

▲2018年5月,时代新材首支72米海陆两用风电叶片下线。

当下的第三轮风电抢装潮,竞争更趋白热化。烽烟再起,亮剑肉搏,如何才能决胜突围?

已是行业老二的时代新材再度出击,握紧拳头保重点,与“运达”“远景”等重点客户合作,调整全国生产基地,重点打造五大工厂,确定“双海战略”。今年,集中力量保交付,“蒙西大会战”“决战工厂”打响,五大工厂生产屡创历史新高。

精准决策,步步为赢。顺应发展大势,踩准行业节点,追赶时代潮头,时代新材步履铿锵。

▲2019年底,时代新材风电叶片射阳工厂首套叶片发货。

勇闯蓝海

从追赶者到领跑者

没有新技术,没有新产品,终将被市场淘汰。技术创新,是企业立足市场、赢得未来的通行证。

市场不会同情弱者。涉足陌生领域,从别人的碗里抢得一杯羹,必须拥有自己的核心技术,这是无法绕开的一道槛。

2006年前,我国大型风电叶片几乎全部依赖进口,国内的叶片核心技术生产一片空白。时代新材副总经理彭超义博士是国防科大项目合作组核心成员,参与并见证了时代新材风电产业的起步与发展。回忆当年创业,他坦言:“这是全新的战场,我们是追赶者。”

这是一条艰苦的攀登之路!从零起步,查文献、搞调研,在学习中积累,在借鉴中创新。

2008年,公司引进一批技术资料,却是用德文和荷兰文两种语言编写的,需要先翻译成英文再翻译成中文。湖南当年遭遇严重冰灾,30多人的技术团队在没有暖气和空调的办公室,苦干了两个多月,终于完成了公司第一批技术资料的翻译、消化和转化。24米、750千瓦的叶片,按照设计做出来后,才发现市场已进化到兆瓦级别了。追赶,是多么不易。唯有加速跑,才能超越。

▲2008年,首支叶片研制现场。

这是一个逼来的春天!2008年,公司引进了德国的1.5兆瓦40米叶片设计技术。这款叶片技术针对国外高风速区设计,发电效率不高,公司希望德方尽快进行产品技术升级,开发适合我国风资源特点的第一代低风速区叶片。

但是,掌握核心技术的德国方非常傲慢,声称要合作,就得按照他们的节奏来,最快需两年时间才能生产。

另一家行业领先的丹麦叶片企业,谈判初期一直承诺可以许可生产,后来为了限制技术输出也反悔了。设计技术引进的路被堵死了,自主设计研发成为必由之路。

彭超义博士结合国防科大坚实的航空翼型设计基础与公司的工程化设计经验,与梁鹏程、靳交通等核心技术骨干,创造性提出了叶片族系延长设计与相似放大设计技术路线,加班加点,以行业最快的速度自主设计出国内第一款低风速叶片,并最终形成引领行业发展潮流的核心专利技术。

为了尽快完成新设计的产品开发投产,公司租用时代电动汽车的车间生产试验叶片,然后将叶片拖到试验平台进行性能检测,试验平台相当简陋,搭建在一片泥巴地上。

就这样“刀耕火种”,就这样风里来雨里往,就这样反反复复,不到一年就开发出了1.5兆瓦87型低风速叶片,赶上风电发展第一波高峰。靠着87和93型两款新产品,时代新材经受了第一轮市场洗牌,在风电市场牢牢地站稳了脚跟。

▲2009年3月9日,国防科大教授与时代新材员工庆祝风电叶片首套发运。

当其他公司还热衷于“用市场换技术”,时代新材埋头自主创新,大步追赶、迅速跨越,突破了行业内一个个技术瓶颈,打造企业发展的核心竞争力。

率先填补了我国低风速风电叶片设计技术空白:开发了低风速风电叶片专用翼型族,发明了叶片族系设计技术,打破了叶片设计国外垄断局面,使系列化低风速叶片设计开发周期缩短60%以上、模具重复利用率达70%以上。

系统创新了低风速风电叶片结构轻量化设计技术:建立了材料级、部件级和产品级的全维度试验测试技术体系,发展了叶片全域结构参数化建模和多目标多参数优化技术,创新了叶根预埋连接技术,实现了叶片结构去冗余设计,使同长度叶片减重20%以上、同平台机组疲劳载荷下降15%以上。

显著发展了大型风电叶片高效率高质量低成本液体成型工艺:发明了大厚度预成型体3D渗透率测试方法,建立了全过程准确预报树脂流变特性的联合黏度模型,创新了叶片真空导入液体成型工艺,使叶片成型效率提高约30%、制造缺陷率降低约30%、树脂浪费减少70%。

全面突破了大型风电叶片多途径宽适应定制化抗冰技术:发明了大功率风电叶片模块化气热抗冰技术,突破了叶片气-电联用抗冰技术;研制了环氧多重氟化超疏水纳米复合涂层,耐环境性能比传统超疏水涂层提高了1个量级;开发了气热-电热-涂层多途径抗冰叶片系列化产品,满足了不同条件下抗冰技术定制化需求。

这份含金量十足的创新榜单,还在不断延长……

时代新材自主研发的新技术与新产品,成为国内行业的新标杆,也得到国际巨头认可。世界排名第一的风力发电设备生产企业“维斯塔斯”,原来只用自己公司设计的叶片,今年与时代新材战略合作,预计批量供货将达到3亿元,这是“维斯塔斯”在全球首次出圈采用别的企业设计的产品。

▲2020年7月,时代新材与维斯塔斯合作的首批叶片发货仪式现场。

这些年,时代新材用于风电技术研发的投入每年约1.5亿元。从风电叶片设计到工艺到生产,是国内鲜见的整套技术实现完全独立自主的叶片企业。

目前,公司先后自主研发了30多款风电叶片投入市场,拥有近百项风电叶片专利技术,关键核心技术整体达到国际先进水平,低风速风电叶片部分技术达到国际领先水平。

挺进“双海”

从两轮滚动到四轮驱动

一二轮的风电市场竞争中,时代新材在技术和市场上抢滩。第三次抢装潮涌来,对于时代新材来说,技术和市场已不是问题,最大的难题是如何发挥最大产能,按时按量保质地将产品交付给客户。

现实的情况是,客户的需求大大超出产能。去年公司叶片生产1439套,理论产能不到2000套,今年上半年就完成了1204套,全年理论产能至少2840套,产能几乎翻番。

这意味着,有了技术和市场打底,还得加上质量和生产做保障。市场,这个无形之手,将时代新材从两轮滚动的“摩托车”推上四轮驱动的“汽车”。

去年开始,新材风电产品事业部实施“四大调整”——

客户结构调整

将国内原有的12家客户,调整为4家。用风电产品事业部总经理侯彬彬的话来说,就是从长远看,保重点、保增量,“不能让所有客户满意,必须让重点客户超级满意。”同时,提高国外与海外市场比例。

产品结构调整

重点上146大模具,下小模具,公司几乎不接小模具小叶片订单。小模具订单,只有今天没有明天,大叶片的市场订单才会年年有。

产能布局调整

产能中心由南往北移,蒙西厂连续建设一二三期,上马射阳厂一期和天津厂二期,保持公司风电的一半产能布局面向“双海”。

供应链调整

将“1+X”模式调整为“2+X”,每一项材料器件的供应商至少确定2家,不让任何一家供应商的供应量超过总量的50%,避免一家独大,以增强应对供应市场不足时的回旋余地。

控质量、保交付,公司出台一系列举措补短板、强弱项。从汽车等高密度、高性能生产行业引进管理和生产人才,满足风电大批量、高质量、高效率生产。

两年前,天津工厂的生产质量与效率一般,客户认可度不高,甚至有客户明确提出,他们的产品不能交给天津厂生产。

公司从一家外资汽车企业高薪引进管理人才孙绍元,负责天津厂。孙绍元到任后,运用外资企业先进管理方法,结合风电行业实际大胆改革,摸索出一整套现代工厂运营体系:

实行T1-T5层级会议,生产情况集中通报,问题及时会商;

每天生产日报,计划排到每小时,指标下到每个环节、每个班组;

优化生产工艺体系,整理成一项项可复制的规范化模板……

两年后,天津工厂成为行业标杆、中车一级精益车间,其生产管理的方法经验在各工厂复制,还在中车株洲所全面推广。

▲时代新材天津子公司第10000支叶片下线。

管理创新激发潜力战力,带来良好生产效益。今年是集中交付年,时代新材打响“蒙西大会战”“决战工厂”,五大工厂你追我赶,每个厂每个月都在超计划,生产连创新高。

去年,风电产品事业部实现产值22.8亿元,而今年上半年就已经完成产值23.03亿元。

全球可开发的风电资源是水电资源的百倍,技术研发满足机组等效发电效率,成本控制加上存量市场更新换代,平价时代的风电行业还有极大的持续发展空间。

时代新材风电低风速叶片领域已经超越国外,在新一轮浪潮中,坚持“双海战略”,以海外对冲国内市场,保持稳定增长,风电叶片有望持续保持高速发展的态势,乘风破浪,勇往直前。

当许多人都纷纷预言

风电行业明年将开始步入

整体退潮期

时代新材风电人却无比坚定地说

“风电迎来又一个春天!”

这是比黄金更珍贵的信心

这是地平线上遥望海中航船的远见!

切换行业

切换行业

正在加载...

正在加载...