樊立云对工作有着高度责任感。任何一件事情,只要对公司和行业有益,樊立云必定不遗余力。凭借敏锐的直觉、判断力和始终如一的执行精神,樊立云总能迅速发现症结所在并解决问题。在持续发现和解决问题的道路上,樊立云获得了事业的不断提升和人生的精神升华。

进入新能源行业以来,樊立云先后主导了京能新能源的进口机组叶片国产化替代、风电齿轮箱润滑油国产化替代和高效风电场物资管理体系的建立。这三项开创性工作不但为京能新能源带来了显著的收益,也为风电行业带来了宝贵的经验。

进口机组叶片国产化替代

2007年6月,樊立云调离了他一直从事的火电领域,进入了当时前景还不是非常明朗的风力发电。那时,距推动我国风电飞速发展的固定标杆电价政策的出台还有两年时间,国内风电产业链尚未完全建立,国内整机企业都处于购买国外兆瓦级风电机组技术、有待消化吸收的阶段。

当时,樊立云以京能新能源副总经理的身份,负责公司风电项目的基建。

2007-2009年间是我国风电整机市场价格的最高峰,当时很多国外整机企业来华开辟战场。之后随着大量国内新企业迅速参与到整机制造领域,导致风电机组供求失衡,整机价格出现断崖式下跌,一些外资整机企业又陆续退出中国。

2008年底并网的京能新能源吉相华亚风电场项目一期工程,采用了德国恩德的33台S77/1500kW机组。随着恩德退出中国,如何运维这批机组成为业主方面临的难题。

樊立云说:“外方没有留下这批机组的技术资料,只留下了使用说明书,相当于留了一批孤儿在中国。”

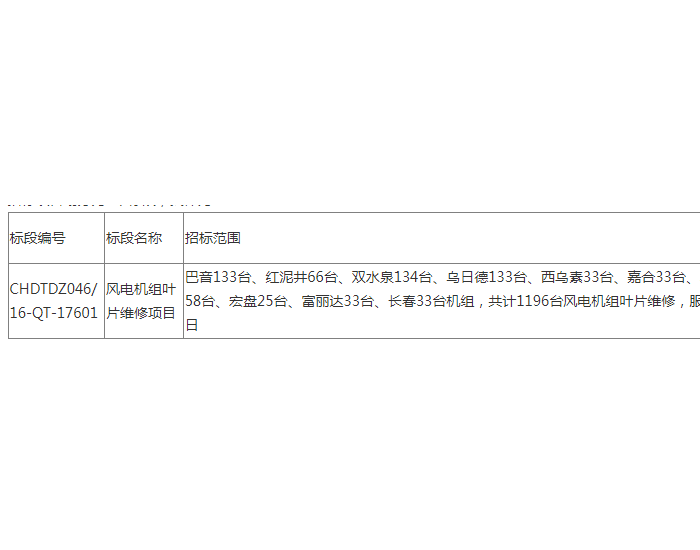

随着运行年限的增加,这批机组出现了批量性的叶片后缘最大弦长处开裂的缺陷。2013到2016年间,该批机组因叶片维修停机小时数累计达5192.22小时,损失电量215.28万千瓦时。

恩德机组原装叶片损坏严重

樊立云告诉记者,风电机组叶片修补难度很大。机组叶片经多次维修可能破坏叶轮动平衡,进而影响传动链寿命;叶片后缘开裂如发现不及时,可能引起叶片断裂甚至倒塔事故。

为解决上述问题,京能主动联系德国恩德,提出了更换叶片的要求。然而恩德的答复太过苛刻,京能难以接受。

樊立云回忆说:“恩德提出了每套(三支叶片)450万元、全款预付、至少6个月交货期、不提供售后服务的条件。”

对比一下,当时国内每套尺寸相近的叶片含运输安装费用的价格也只有150万元,仅是恩德报价的三分之一;而6个月交货周期带来的停机损失更是非常巨大。

如何一劳永逸的解决这批“孤儿”机组的叶片修复问题,成为时任京能新能源副总经理、分管物资的樊立云面临的重要任务。

樊立云倾向于在国内开发用以替代的叶片。这种选择相当于对恩德叶片的逆向还原。在没有原厂技术资料的情况下,逆向还原的难度非常大,需要精确采集叶片数据模拟原厂叶片翼型。

在公司领导支持下,在京能新能源内部成立了“国产化推进组”,由樊立云任常务副组长,全面负责恩德叶片国产化具体工作。

经过一番考察,樊立云选择了明阳智能旗下的润阳能源作为叶片开发合作伙伴。

进行了两个月之久的叶片数据采集后,再经过开模、叶片制作等一系列纷繁复杂的工作,最终从制成的多支替代叶片——润阳能源MY37.5叶片中选取了三支,并于2016年10月30日进行了叶片替换。

樊立云说:“叶片替换后,机组的运行数据完全出乎意料。”经过完整的载荷计算和测试结果对比,在相同设计等级风况条件下,润阳能源MY37.5叶片比原装叶片LM37.3P2叶片载荷要小。按照风场风频分布和功率曲线提升效果计算,年发电量能提高8.8%,尤其低风速区发电量提升更加明显。

实施叶片替换后的机组,已经平稳运行了三年多,期间没有出现任何叶片质量方面的问题。

据了解,到目前为止,国内成功进行进口机组叶片国产化替代的只有京能一例。开展恩德叶片替代项目的同时,京能新能源“国产化推进组”还对旗下GE、苏司兰两种机组的叶片进行了国产化替代。这些实践为进口风电机组零部件的国产化替代摸索出了一条切实可行的方法,对风电运维行业有着重要的借鉴意义。

风电齿轮箱润滑油国产化替代

有了进口机组叶片国产化替代的成功实践,樊立云开始喜欢上“硬杠”进口产品了。接下来樊立云盯上了进口油脂。

我国绝大部分风电机组都有进口血统,机组技术资料里对齿轮箱润滑油的要求也都是以国外品牌为准。进口品牌的润滑油不但价格昂贵,而且到货时间长、付款条件苛刻。

以2016年为例,京能新能源全年需采购润滑油259桶,预算金额543万元。樊立云告诉记者,如果上述油脂全部采用国产产品,当年可节约采购成本约150万元。

樊立云十分敏锐的意识到,进口润滑油并非不可替代,而是国产机组基于进口血统和其技术资料的要求,没有进行过国产化的替代尝试。

樊立云迅速组织鞍山海华(鞍山海华即鞍山海华油脂化学有限公司,现名辽宁海华科技股份有限公司,是我国风电齿轮箱润滑油标准主要起草单位)、中国石油和中国石化的专家进行风电润滑油国产化论证。在得到肯定答复之后,樊立云再也没有疑虑,着手进行齿轮箱润滑油的国产化替代。

润滑油的研发和试验周期非常长,而且最终效果必须经过三至五年的持续监测才能得出最终结论。在配方研制过程中,各类添加剂需根据实际工况不断筛选和复配;而在国内没有风电润滑油国产化替代的先例,没有可以借鉴参考的依据,所有工作只能缓慢摸索。

在经过一番辛苦的工作确立了国产润滑油招标要求后,京能新能源于2016年3月和5月分两批次进行了油品招标、并于并于2016年7月实施了换油。为了便于样本比对,替代试验安排了京能同一个风电场的33台机组,按照8-8-17的比例,分别更换了中石油昆仑润滑油、鞍山海华润滑油和进口润滑油。

樊立云说:“国产润滑油替代对比试验进行以来,我们定期进行油品劣化分析。通过这三年多的对比,我们发现国产润滑油的劣化过程与进口油几乎完全一样,有的指标甚至优于进口油。”

樊立云给记者算了一笔账:“进口风电润滑油的价格是国产润滑油的两倍,如果京能新能源完全使用国产润滑油替代进口油品,在风电场20多年生命周期中,按照每4年更换一次润滑油的频率,总共能节省约一个亿的成本。如果推广到全国2.1亿千瓦的存量风电装机,能节省的成本是多少啊?!”

建立高效风电场物资管理体系

鉴于在风电运维网络化采购领域做出突出贡献,北京京能新能源有限公司及其合作伙伴上海探能实业有限公司都曾被中国农机工业协会风力机械分会授予“中国风电后市场互联网应用示范单位”。

随着社会的不断发展,各领域分工越来越精细,通过大数据分析和科学的管理,做到零库存成为各企业的管理目标。对风电行业来说,风电场一般地处偏远,部件故障率较高且部件运输、吊装都存在很大难度。一旦发生故障停机,势必造成发电量损失。但是,如果风电场自储备品备件,不仅占用大量资金,造成资金利用率低下,且备件保存费用高、保存状态不易把握。

如何降低库容比、盘活呆滞物料、更加科学有效的管理备品备件,成为各风电运营企业和第三方运维企业必须面对的问题。

自从樊立云在京能新能源内部由分管基建调整为分管物资,他就非常敏锐的意识到风电运营商备品备件管理的难度,并感受到了改进库存状况的迫切。

之后京能新能源在备品备件领域的一系列创新举措,大都来自樊立云的筹划和推动。

樊立云告诉记者:“物资服务于生产。但如果备品备件不能得到科学的管理,很大程度上会出现买了的未必用,用的未必全买的情况。出现呆滞物资其实就是资金的闲置,是资源的极大浪费。一台整机上万个部件,业主不可能也没必要都储备。找到更科学有效的方法,在保证运维效率不受影响的前提下降低闲置物资比例,这是我们必须实现的目标。”

樊立云说:“我们要变占有物资为控制物资。”

“变占有物资为控制物资”是樊立云改善库存管理系统的核心思想。

樊立云进一步阐释说:“我们只要知道备件哪儿有就行。我们跟备件企业签订协议,支付一笔存储费后,将一定时间段内的所用备件储存在备件企业仓库里。”

在樊立云的进一步运作下,京能建立了低库容比且高效的备品备件体系,风电物资平均库容比从樊立云上任前的32元/千瓦降低到14元/千瓦;一般备品备件到位周期基本控制在3天以内、个别大部件7-10日内到位,实现了资金利用的最优化和备品备件成本控制的最优化。

京能新能源的网络平台采购引领了中国风电后市场物资采购模式的创新。该模式借力社会化电子商务平台,采用电子商务的交易方式,不仅把交易行为标准化,同时也为交易提供了更大的灵活性,大大提高了交易各方的运作效率;使企业的采购、生产、供应等内部主要管理环节更加紧密,推动了企业的高效运行,加强和促进了京能新能源物资采购管理和效益提升。

锐意进取、创新不息

其实,在进行上述三项显著创新工作之前,也就是在进入风电行业后不久,樊立云就已经在风电工程建设和技术创新领域有不少斩获。

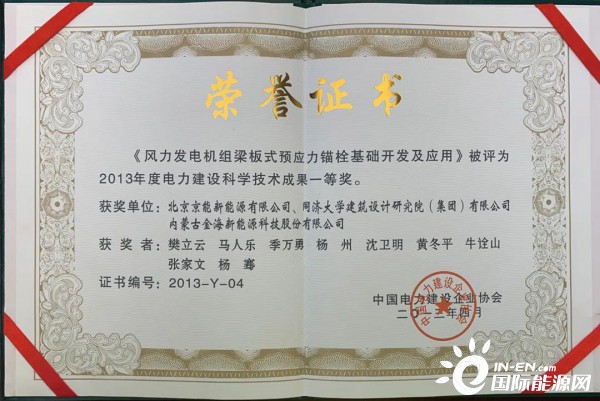

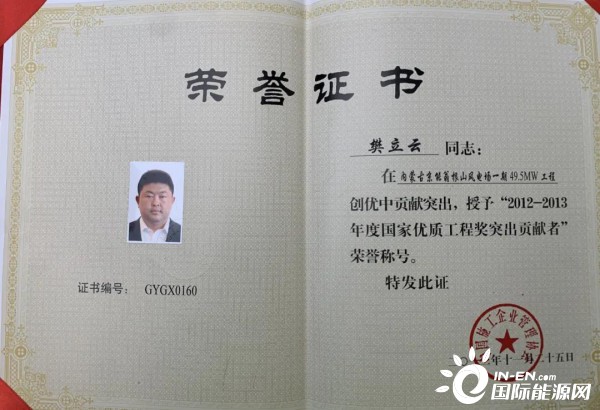

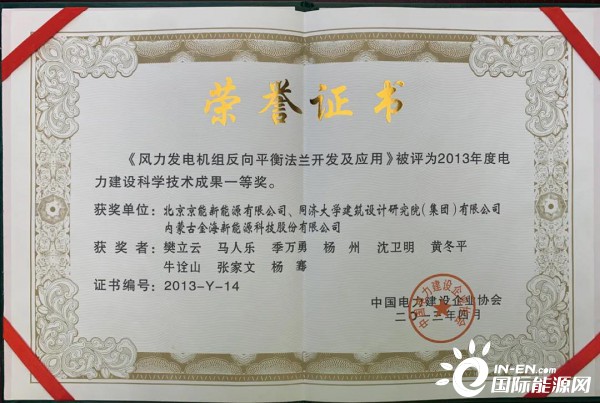

2012年,樊立云凭借在建设内蒙古京能翁根山风电场一期工程中的出色表现获得了中国施工企业管理协会颁发的“2012-2013年度国家优质工程奖突出贡献者”奖项;2013年,樊立云主持的《风力发电机组梁板式预应力锚栓基础开发及应用》和《风力发电机组反向平衡法兰开发及应用》的两项技术成果都获得了中国电力建设企业协会颁发的“2013年度电力建设科学技术成果一等奖”。

我国一位著名经济学家曾说过:用新技术、新产品、新组织形式来改变资源的可用程度,甚至获得全新的资源,这些改变就是创新。

记者感受到,樊立云对国家、行业和企业有着强烈的感情。樊立云很有感触的说:“欣欣向荣的行业,吸引了一大批有奋斗精神的人才,更能成就一批人。”

现在这个时代,是最好的时代。怀着强烈的家国情感,樊立云在他的职业历程中充分施展了锐意进取、创新不息的品质,并得到了公司和行业的充分认可,这也是这个时代给他的最宝贵的回馈。

切换行业

切换行业

正在加载...

正在加载...