石油价格、天然气价格和环境力这些都是驱动风能发展的关键因素。事实上,风能在各种替代能源中的回报率最高,这一优势吸引了新的“参与者”进入能源领域。

随着传统石油和天然气价格的上涨,对替代能源的需求也在增加。相反,石油和天然气价格下跌就会导致替代品需求的减少。自2008年以来,高压水砂破裂法显著降低了天然气的价格,同时,在美国,这一事件也对风能的经济效益带来了显著的效果。

在全球风力发电领域,风力

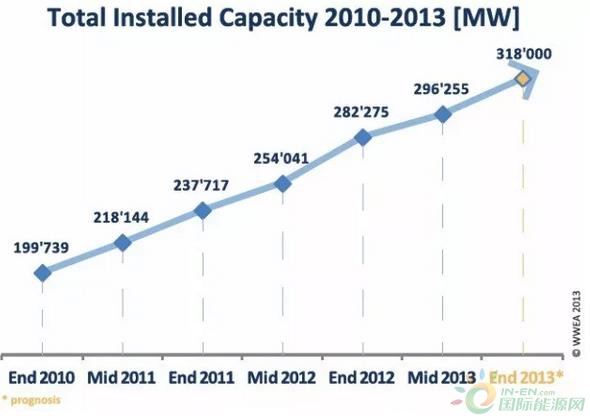

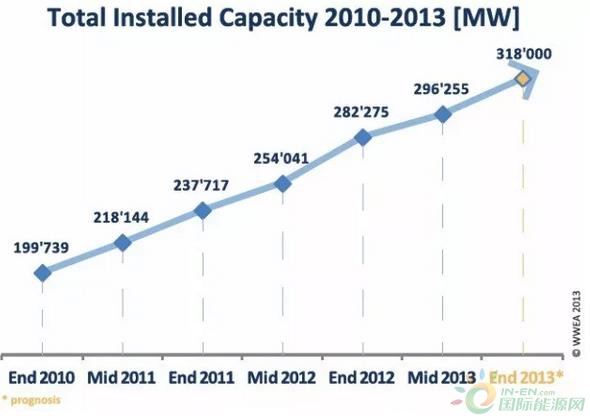

涡轮机行业已成为世界上最大的塑料复合材料市场之一。根据世界风能协会(WWEA)最近的数据,截至2013年上半年,全球增加了14千兆瓦(GW)的风能,达到296GW。在2013年下半年,预计全球将增加22GW的容量,预计下一年达到35.7GW,远低于2012年增加的44.6GW。

到2013年底,预计总风电装机容量将达到318GW,足以提供全球近4%的电力需求。由于美国的特殊情况,导致了装置数目未能达到预期。专家预计,全球风能市场将能够从2013年的下降中恢复过来,并在2014年创下新纪录。

风能装机容量增长

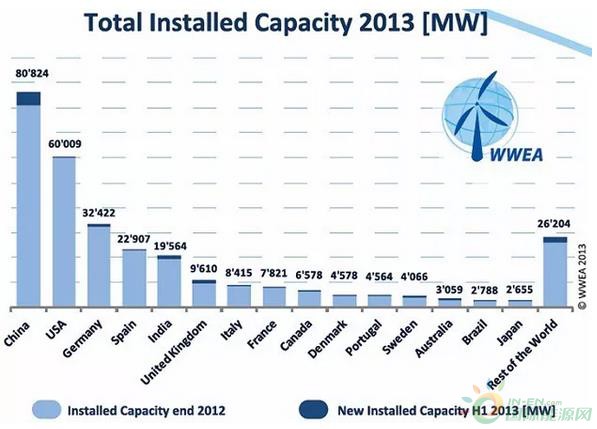

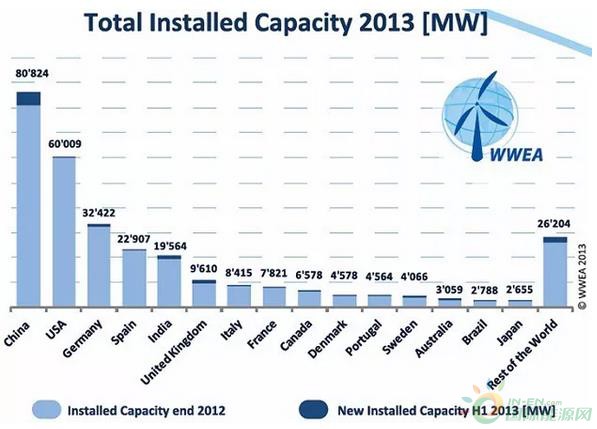

五个风能国家主要是:中国,美国,德国,西班牙和印度,共占全球风能的73%。2013年上半年,四个国家的总装机容量超过1GW - 中国(新增产能5.5GW),英国(1.3GW),印度(1.2GW)和德国(1.1GW)。然而在2012年,只有三个国家的市场容量超过1GW。

现在,约有83个国家拥有商业风电装置,其中24个国家通过了1 GW的水平。

各国风能装机容量

在技术方面,风能发展的趋势是使用更大,更轻的

叶片,以捕获更多的风,同时降低转动的惯量。由涡轮机截获的风与其叶片长度的平方成比例。然而,涡轮机的最大叶片长度受到其材料的强度和刚度的限制。行业内正在寻求更先进的树脂和纤维材料以及加工技术,以开发更长的轻型涡轮叶片。

目前行业内正在开发新技术来制造更大的涡轮叶片,这种涡轮叶片不需要模具,同时也解决了大型叶片的典型运输难题。研究人员正在开发一种织物叶片,这种叶片是通过将建筑织物张拉在风力叶片空间框架的桅杆和肋条上而形成的。基于织物的刀片可以进行新设计,包括改变形状以适应不断变化的风况的叶片。

适应风力条件的智能叶片将显著提高能量产出。各种研究人员正在探索如何将无线传感器技术应用于风力涡轮机叶片,以更好地预测风的变化并调整涡轮机的运行,优化能量产出并最小化结构上的负载。

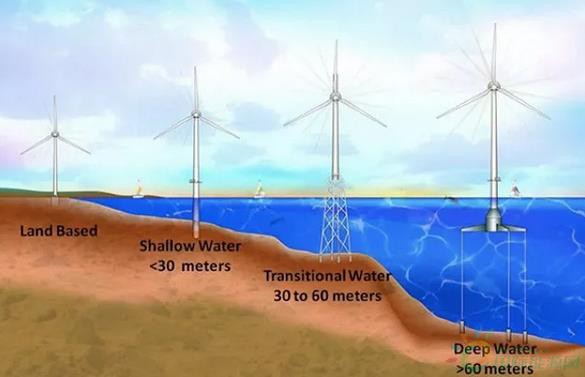

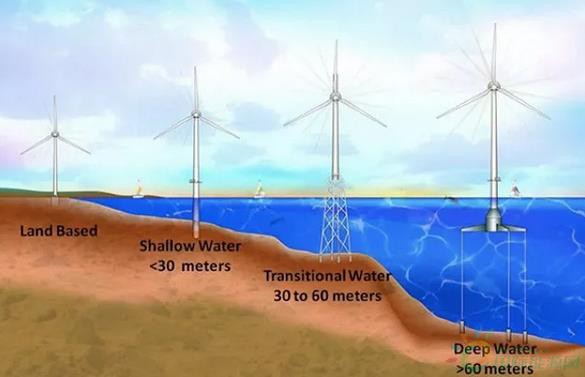

垂直轴风力涡轮机(VAWT)正在开发用于大型海上风力涡轮机。桑迪亚国家实验室正在对海上使用的VAWT的可行性进行全面研究。

海上风电开发可扩展性选项

风能和太阳能获得的电力生产获得了越来越多的市场份额,电能存储能力对电网稳定性将越来越重要。技术创新将使风能和海洋能比其他形式的清洁能源具有更多的竞争力。数以万计的海洋能源设备的设计、开发和测试,目前仍主要处于研发阶段。

在恶劣的海洋环境下,努力改善设计和性能,减少昂贵的维护程序并延长运行寿命,这些因素都给塑料开发提供了大量的机会。随着塑料创新发挥关键作用,风能和波浪/潮汐开发有望帮助满足不断增长的全球能源需求。

尽管存在问题,热塑性塑料在风能领域仍具有很多机会。尽管存在诸如大规模加工,热塑性复合材料的静态和疲劳性能,吸湿性和成本等仍然具有许多问题,但模具周期时间短,易于维修和可回收性仍然使热塑性塑料对各类叶片制造商具有强大的吸引力。

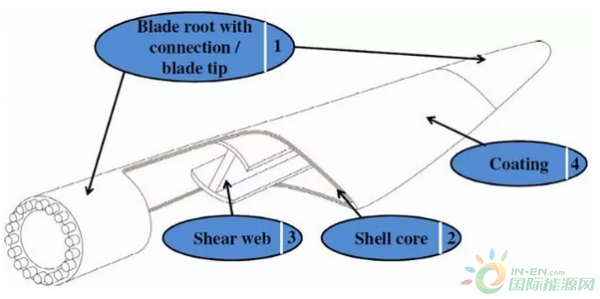

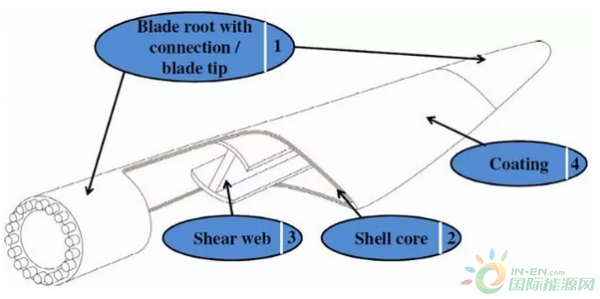

采用经济高效的先进复合轻量化设计(WALiD)联盟的风力发电机组正在尝试在海上风力涡轮机叶片的某些部件中使用热塑性复合材料取代热固性复合材料。这项为期四年的项目于2013年3月启动,准备将热塑性复合材料引入叶片根部,尖端,壳体芯和抗剪腹板。

WALiD热塑性复合风叶片开发

WALiD项目的目标是:

·改进叶片根部设计,连接概念和尖端—叶片上的应变分析将使高性能热塑性复合材料能够取代热固性组件,从而节省成本和重量。

·用热塑性泡沫材料替换壳芯—可以将芯材的密度修改为特定载荷,优化重量/稳定性曲线,以通过自动化流程实现更快的加工。

·改进剪切腹板设计的模块化概念—通过热塑性复合结构替换现有的热固性材料,以确保轻量化,负载优化设计。

·开发纤维增强热塑性涂层—提高刀片的耐环境性,防结冰性和耐磨性。

WALiD财团将为该项目提供总计510万欧元的资金,由11个欧洲组织组成,包括:

·德国弗劳恩霍夫化学技术研究所和Windrad工程有限公司;

·来自英国的Smithers Rapra和Smithers Pira Ltd;

·TNO荷兰应用科学研究组织,PPG工业公司,Fiber Glass BV公司和荷兰NEN公司;

·来自塞浦路斯的APT Archimedes Polymer Technologies;

·Norner AS来自挪威;

·来自丹麦的Comfil ApS;

·Loiretech SAS; 来自法国的Coriolis Composites SAS;

该项目的预期成果主要是:

·刀片重量减轻

·经济节省

·提高刀片的耐用性

·刀片寿命(20年)后出色的可回收性