风,正在悄悄改写中国的能源“账本”,更在为国家自主贡献(NDC)目标“提前交卷”。

国家能源局数据显示:2025年前三季度,全国风电新增并网6109万千瓦,累计装机5.82亿千瓦,发电量8137亿千瓦时,平均利用率94%;风光合计装机已突破17亿千瓦。

按照习近平主席在联合国气候变化峰会上宣布的新一轮NDC目标,2035年我国风光总装机要达到36亿千瓦以上(约为2020年的6倍)。

换言之,未来10年,平均每年要新增约2亿千瓦——相当于每3个月造出“一个英国”的风电+光伏装机。

“十五五”是开局关键的5年:沙戈荒基地、深远海风电、水风光一体化、绿氢氨醇、分布式多场景开发、绿证国际化……政策组合拳已经就位,36亿千瓦的“大风车”如何落地?

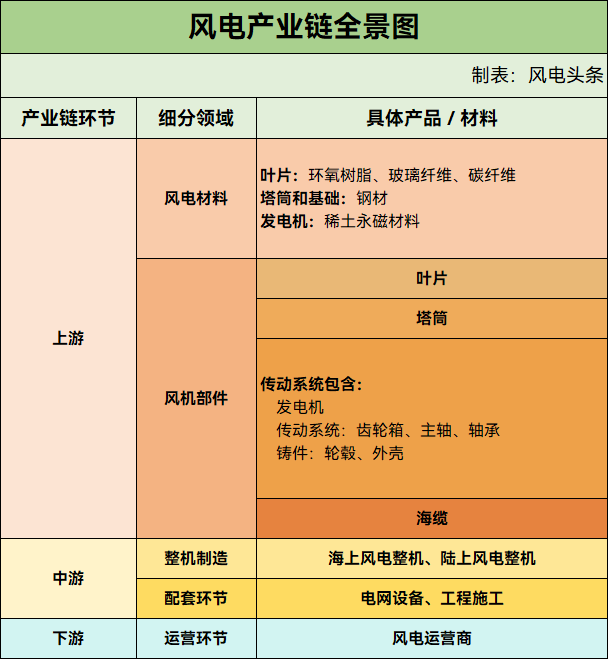

本文梳理了风电产业链上、中、下游的核心环节,帮助大家了解该行业的基本情况,并捕捉风电产业未来的发展趋势与市场机会。

这是一张风电产业链全景图,接下来,我们将按照这张图对整个链条进行逐环拆解,深入剖析其运行逻辑与核心环节。

理解风电产业链,首先要认清其行业属性:下游是资产运营,中上游是生产制造。

风电产业链中上游做的是技术与制造的生意,本质是“通过技术创新和规模效应降低度电成本”。面对下游运营商对投资成本的高度敏感和极强的议价能力,制造端面临“价格战持续、毛利承压、付款条件苛刻”的经营压力。生存法则在于通过大型化、智能化、轻量化实现技术降本,并借助供应链整合与出海市场拓展寻求利润空间。

风电产业链下游是风电运营商,做的资产运营的生意,本质是“长期持有并运营发电资产”,核心考量是全生命周期收益率,其商业模式贯穿“项目融资—建设—售电—运维”全链条。大型发电集团依托低成本的绿色信贷、产业基金、REITs等金融工具,通过规模化开发压低单位投资,并通过电力市场交易、绿证碳交易、参与辅助服务等多渠道提升项目收益。项目收益率的核心变量是初始投资成本、融资利率、利用小时数、电价水平和运营成本。

风电产业链上游

风电叶片

叶片的设计与制造需同时满足两大核心需求。

一是依托空气动力学原理优化翼型设计,最大化捕捉风能、降低风阻,提升风能转化效率。

二是借助材料科学突破,在实现轻量化的同时保障叶片强度与韧性,兼顾全生命周期成本控制。较高的技术门槛使得叶片行业参与者较少、市场集中度极高,当前全球60%以上的市场份额被LM Wind Power、中材科技、时代新材等头部企业占据。

当前风电叶片正加速向大型化、轻量化、场景化及绿色可回收方向升级,这一趋势与风机大型化浪潮深度契合。

据《中国风电产业地图》数据显示,2024年200米及以上风轮直径机组装机占比达50%,较2023年提升约30个百分点;陆上风电平均风轮直径从2020年的135米增至2024年的195米,海上风电平均风轮直径则从152米提升至235米,直接驱动叶片长度持续突破。

目前行业主流叶片长度已超120米,近日东方电气自主研发制造的153米试验风机叶片从山东港口运往试验基地,再次刷新国产风机叶片长度纪录;此前全球已下线的最长叶片更是达到143米,对应叶轮直径292米。

在技术创新与成果转化方面,头部企业各有侧重、亮点纷呈。

中材科技专注大型化、轻量化叶片研发,采用碳纤维复合材料及碳玻混编技术提升产品性能,可批量生产长度超120米的叶片,适配10MW以上海上风机,其推出的112米碳玻混编叶片已实现规模化应用。

时代新材则在场景化适配与绿色环保领域双线突破,一方面聚焦极端环境适应性技术,其抗台风叶片采用仿生翼型设计与碳纤维玻纤混杂增强工艺,可抵御17级台风,已在广东、福建等沿海风场规模化应用。

另一方面自主研发国内首套可回收热固性树脂叶片TMT82并实现发货,采用可逆化学键树脂体系实现“树脂—纤维”高效分离,材料回收率达95%,全生命周期碳足迹可减少26%以上,目前已具备批量生产能力。

LM Wind Power推出的新一代140米级叶片,通过气动优化与结构减重设计,使单机年发电量提升10%,可适配全球主流20MW级风机。

艾郎科技生产的108米叶片可匹配6-10兆瓦风机,为适配大功率机型需求,公司通过新建年产480套大叶片生产线、优化生产流程及提升自动化水平,成功突破大尺寸叶片制造技术瓶颈。

此外,东方电气自主研发制造的长度为153米的试验风机叶片在山东港口运往试验基地,国产风机叶片在长度方面又创下新纪录。

值得注意的是,当前叶片行业存在显著的结构性产能过剩问题:中小型叶片产能供过于求,而大型化、高性能叶片因技术门槛高,呈现供不应求的格局。同时,可回收树脂叶片等绿色技术的突破与推广,正逐步破解传统叶片退役后的环保处置困境,为风电产业的可持续发展提供核心支撑。

风电叶片代表企业:中材叶片、时代新材、艾朗科技、东方风电。

塔筒与桩基

塔筒是风电机组和基础环间的连接构件,通常是由钢铁材料制成的圆柱形结构,其成本占陆上风电建设成本的10%左右,占海上风电建设成本5%左右。从结构形式划分,风电塔筒主要包括全钢塔、混凝土-钢混合塔筒(混塔)、桁架式塔筒。

在高度选型方面,当前风电市场主流混塔高度集中于140-160米;而随着优质风资源日趋稀缺与机组大型化趋势的叠加,180米以上的超高混塔已成为低风速地区风电开发的刚需。

这一趋势推动行业技术持续突破,在2025年北京国际风能大会暨展览会上:金风科技正式发布204米超高钢混塔架,进一步提升了低风速区域风电项目的收益与开发可行性。 中船科技则发布全球最高200米级钢混塔筒,专为低风速、高风切变地区量身定制,不仅刷新了混塔高度纪录,更破解了复杂风况地区风电开发的核心难题。

从行业特性来看,领域技术壁垒相对较低,质量控制点主要集中在拼装和焊接环节,导致行业产品同质化程度较高。同时,由于塔筒与管桩体积庞大、重量沉重,受运输半径严格约束,行业竞争格局较为分散,多数企业选择在沿海布局并配备自有港口码头,以此降低运输成本与物流难度。

当前,大金重工、海力风电、天顺风能、泰胜风能、天能重工稳居国内风电塔筒行业第一梯队,主导行业技术升级与市场拓展。

长远来看,漂浮式风电成为行业核心增长赛道。根据GWEC数据,2024—2028年期间漂浮式风电的年复合增长率将达到82%,预计到2033年底,全球漂浮式风电累计装机量有望达到31GW;该技术将于2028年前后度过预商业化阶段,2029年实现商业化。

目前,国内风电塔筒头部企业已加紧布局漂浮式风电基础,其中大金重工、天顺风能等企业占据主导地位,并积极拓展欧洲市场。

具体来看,大金重工聚焦海上大直径桩基研发,采用超高强钢卷制技术实现直径6米以上桩基批量生产,可适配15MW以上海上风机,同时通过模块化设计缩短安装周期30%;天顺风能则深耕塔筒轻量化技术,开发一体化成型工艺,使塔筒重量减轻12%且抗疲劳强度提升20%,相关技术已应用于多个深远海风电项目。

塔筒与桩基代表企业有:大金重工、金风科技、天能重工、海力风电、中船科技、天顺风能。

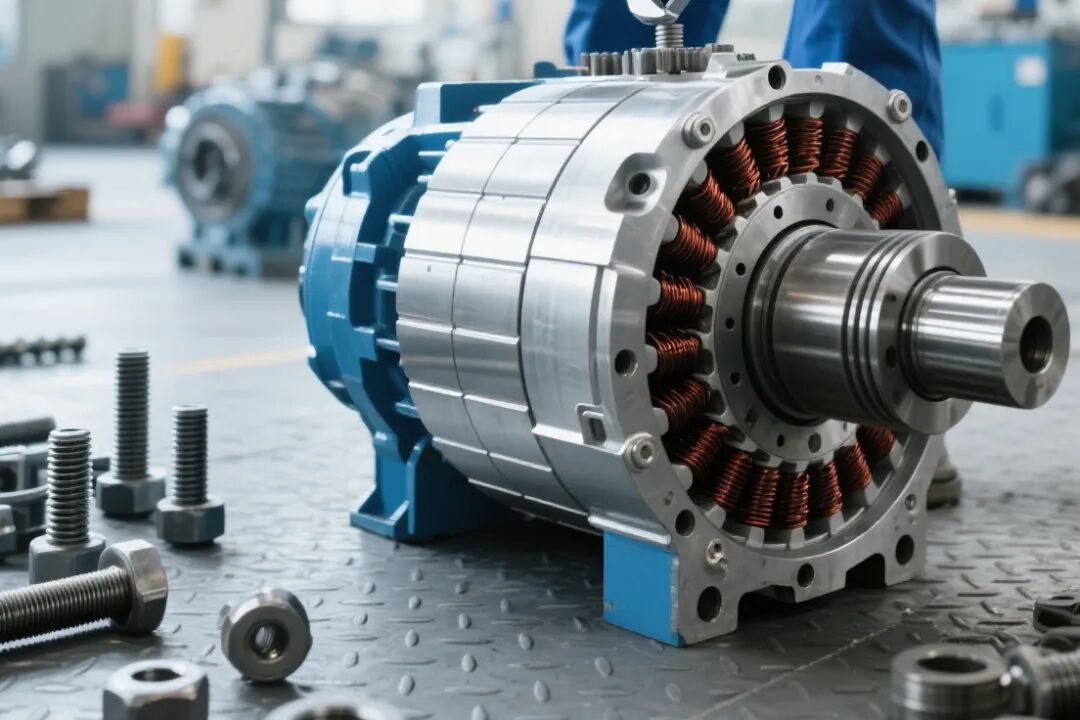

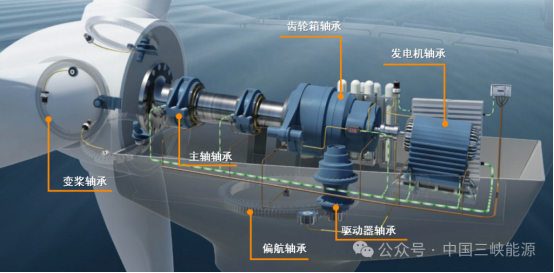

传动系统:轴承

轴承作为机械装备的“关节”,核心功能是支撑旋转轴或其他运动体,引导转动或移动运动并承受轴及轴上零件传递的载荷。其中,主轴承负责将风轮产生的机械能传递至发电机,是风电整机的关键核心零部件,其性能和可靠性直接影响风电机组的运行效率与使用寿命。

长期以来,我国风电主轴承市场主要依赖进口,舍弗勒、斯凯孚等国际巨头占据高端市场主导地位。国内方面,新强联、瓦轴集团、洛轴集团、金雷股份、通裕重工、国机精工、浙江天马轴承集团有限公司、大冶轴等企业持续攻坚,推动主轴承国产化进程不断突破。

2021年8月,瓦轴集团成功完成4.XMW平台风机单列圆锥主轴轴承研制,两种规格典型样件顺利出产并通过国内风电行业知名企业验收,标志着制约国内大兆瓦风电机组发展的单列圆锥主轴轴承开启国产化。

2021年10月,天马轴承研制的国内首台8兆瓦海上风电主轴轴承正式下线,标志着其已完全具备大型风电机组核心零部件——主轴轴承的自主研发和制造能力。

2022年9月,洛阳LYC成功下线国内首套适用于16MW平台的风电主轴轴承,结束了我国不能自主生产此类高端产品的历史,且2023年6月,安装该主轴轴承的金风科技16MW海上机组在三峡集团福建海上风电场顺利吊装。

2024年3月,世界首台25MW级风电主轴轴承在轴研科技下线,刷新全球风电轴承最大单机容量纪录,代表我国已具备超大型风电机组关键部件自主研发和制造能力,实现风电核心零部件自主可控与产业链安全。

2024年8月,远景自研的海陆风机平台主轴承悉数获得国际权威认证机构DNV颁发的IECRE认证证书,标志着其自研主轴承(EN主轴承)获国际认可。

2025年6月,远景能源与洛轴联合宣布,第8000台自主研发制造的风力发电机主轴承成功下线,彰显国产主轴承已实现规模化量产。

轴承代表企业:新强联、轴研科技、瓦轴集团、洛轴集团、金雷股份、通裕重工、浙江天马轴承集团有限公司。

传动系统:齿轮箱

齿轮箱是风力发电机组的核心传动部件,核心作用是将风轮旋转的动能传递给发电机以产生电能。由于风轮转速极低,远达不到发电机发电所需转速,需通过齿轮箱齿轮副的增速作用实现转速提升,因此齿轮箱也被称为增速箱。它通常由多个齿轮组成,通过精确的传动比例提高风轮转速,并转化为适合发电机工作的转速。

随着风电技术的不断发展,风电机组齿轮箱也在不断演进和改进,朝着大型化、轻量化、智能化和环保可持续的方向发展。通过定期维护和故障排除,可确保齿轮箱的正常工作,提高风力发电系统的效率和可靠性。

在齿轮箱领域,南高齿、采埃孚领跑行业。

近日,2025中国齿轮产业大会正式发布2024年全球风电齿轮箱出货量排名,前三名分别为南高齿、远景能源与德力佳。

齿轮箱代表企业:南高齿、德力佳、太原重工、杭齿前进、安维士。

传动系统:铸件

铸件制造方面,中国已占据全球风电铸件80%以上的产能,拥有显著的成本优势。这主要得益于国内完整的钢铁产业链和较低的制造成本。

龙头企业日月股份专注大型铸件研发,采用数字化铸造工艺,生产15MW 级风机轮毂铸件尺寸精度误差控制在±0.5mm,且通过材料配方优化,使铸件抗拉强度提升15%。

吉鑫科技开发的一体化机舱铸件,将多个部件整合铸造,减少装配工序,生产效率提升40%,同时降低结构重量。

海缆

海缆作为海上风电的 “电力高速路”,技术要求极高。海底强腐蚀、高水压环境要求海缆具备卓越的抗压、防水、耐腐蚀性能,而且由于海缆敷设与运维技术难度远高于陆上电缆,因此其成本与毛利率明显高于陆上电缆。

总体来看,其行业存在三大门槛。

一是技术门槛,核心工艺与产品性能要求高。

二是资质门槛,海缆广泛应用于国电投、南网等重大工程,客户极度看重产品稳定性与项目经验,形成“强者恒强”的格局,新进入者很难突破。

三是码头资源门槛,海缆敷设需要大型专业船舶,且单项目海缆重量可以达到达数百吨甚至上千吨,运输成本高昂,因此是否拥有码头成为企业的核心竞争优势。

多重门槛下,国内海缆市场集中度高,少数企业主导市场。与风电其他环节相比,海缆行业议价权更强,采用运营商直接招标模式,价格稳定性高,无恶性价格竞争,近两年企业业绩与估值表现优于产业链其他环节。

2025年末,亚太线缆产业协会联合线缆信息研究院发布的《2025年全球海缆最具竞争力企业10强榜单》中,我国有3家企业成功上榜,其中亨通集团、中天科技分别位列第三、第四位,东方电缆排名第十位。

亨通集团

亨通集团陆续开发出±535kV直流海缆、330kV/220kV等系列海底电缆,构建了成熟的高端海缆产品矩阵;早在2018年,亨通就成为中国首家通过5000米深海测试的企业,当前产品实际应用深度已达8000米,具备深海海缆的研发与应用能力。

2025年10月,亨通光电成功中标辽宁丹东东港一期100万千瓦海上风电项目,中标金额超17亿元,该项目采用的±500kV直流海缆系统代表了当前海上风电输电技术的最高水平,也是国内首个采用该系统的百万千瓦级深远海风电项目,标志着我国在深远海风电输电技术领域实现重大突破。

中天科技

中天科技聚焦无接头海缆技术创新,成功将单根海缆长度延伸至100公里以上,大幅减少了海缆接头数量,显著提升了海缆系统的运行可靠性,其研发的220kV海底光电复合缆已成功应用于多个深远海风电项目,凭借稳定的性能与成熟的应用经验,在深远海项目中具备较强竞争力。

东方电缆

东方电缆则在超高压交流海缆领域实现核心技术突破,攻克500kV超高压海缆核心制造技术,其产品传输容量可达3000MW,能够满足大型深远海风电场的大容量输电需求;同时,该产品集成了海底监测系统,可实现海缆运行状态的实时预警,使海缆故障率降低40%,为超大型海上风电场的安全稳定运行提供了关键技术保障。

海缆代表企业:亨通光电、中天科技、东方电缆。

风电产业链中游

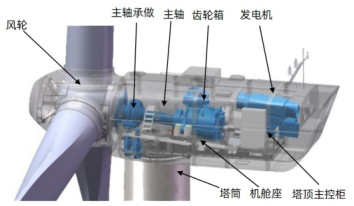

整机制造处于产业链中游,是连接上游零部件与下游运营的关键枢纽,更是技术集成与价值创造的核心环节。

其负责将上游零部件集成装配为完整风电机组,还需统筹风电场的工程施工全流程(涵盖风机吊装、集电系统铺设等关键工序),并配套提供升压变压器、无功补偿装置等并网设备,确保机组与电力系统安全稳定衔接。

由于风电运营商作为项目发起人与投资人,多为五大电力集团等特大型央国企,在产业链中拥有绝对话语权。在项目招标过程中,运营商往往向中上游制造端施压,通过压低采购价格控制投资成本,导致中上游企业面临“价格战加剧、毛利承压、付款条件苛刻” 的经营挑战。

为应对这一格局、保住利润水平,中上游环节不得不聚焦降本增效,进而演化出了以下三种发展趋势。

大型化

大型化是降本增效的核心路径之一,但2025年行业呈现“增速放缓、理性优化”的特征。

陆上风机主力机型集中在6—8MW区间,部分高风区项目已突破10MW。 海上风机则持续向超大容量迈进,2025年10月东方电气26兆瓦级海上风电机组在山东东营成功并网,刷新全球已并网风机单机容量与叶轮直径纪录,其设计叶轮直径超310米,扫风面积相当于10个半标准足球场,年发电量可达1亿度,能满足5.5万户普通家庭全年用电需求。

头部企业持续发力大型化产品。

金风科技16MW海上风机风轮直径252米,适用于深远海风场。 明阳智能20MW级海上风机采用半直驱技术,优化机舱布局降低整机重量,提升抗台风能力。

大型化通过提升捕风效率和规模效应,有效摊薄单位容量的材料、制造与安装成本,但行业已从盲目追求容量跨越,转向在可靠性验证基础上稳步推进,避免技术风险。

智能化

通过植入先进传感器、控制系统和智能算法,风机正从“发电单元”转变为“智能感知节点”,智能化已从单点技术应用升级为全生命周期系统优化。

远景能源智能风机搭载“WindOS”操作系统,整合气象预测、设备监测、功率调节等功能,可根据实时风资源动态优化发电策略,发电量提升8%。

金风科技风机配备AI巡检系统,通过无人机与地面传感器联动,实现叶片、机舱等部件全自动检测,缺陷识别准确率达95%。

基于大数据与人工智能的预测性运维系统,推动运维模式从事后检修转向事前预防,实践证明可降低运维成本15%—20%。

2025年智能化发展更注重与电网的协同能力,通过优化运行策略,确保高电价时段稳定供电,同时为风电场与零碳园区、数据中心等场景的融合奠定基础。

技术路线多元化

双馈、直驱、半直驱等多种技术路线并存,适配不同风资源条件和应用场景,同时核心部件自主化成为差异化竞争的重要方向。直驱与半直驱技术因省去齿轮箱或简化传动结构,在可靠性与维护成本上具备优势,尤其适用于海上风电等可及性低的场景。

金风科技深耕直驱技术,10MW 级直驱风机采用永磁同步发电机,传动效率高、维护成本低,广泛应用于陆上低风速风场。

明阳智能专注半直驱技术,“超紧凑半直驱” 架构兼顾可靠性与经济性,适配 15MW 以上海上风机。

西门子歌美飒双馈风机通过优化齿轮箱与发电机匹配,在中高风速区域保持成本优势,市场份额稳居全球前列。

2025 年行业更强调 “主机 + 核心部件” 的协同发展,远景能源、中国中车等企业通过自研齿轮箱、发电机等关键部件,实现技术穿透产业链,提升系统优化能力,构筑核心竞争力。

当前,国内整机市场在经历补贴退坡后的行业调整后,已进入以技术创新、全生命周期成本和服务质量为核心的新一轮竞争。中国整机企业凭借领先的大型化产品、智能化技术与成本优势,全球市场影响力与份额稳步提升,出口成为消化产能、提升盈利的重要途径。

同时,随着风电产业全面市场化推进,整机企业正从设备供应商向系统解决方案提供者转型,适配多样化应用场景的定制化服务成为新的竞争焦点。

整机制造商代表企业:运达股份、金风科技、远景能源、明阳智能、东方风电、电气风电、中车株洲所、三一重能、中船海装、中车山东风电、华锐风电。

风电产业链下游

下游涵盖风电场开发、建设、运营及运维服务。风电运营商作为项目投资方与所有者,核心盈利模式是将建成后产生的电能出售给国家电网等购电方,获取稳定回报。

风电项目的核心优势是现金流稳定,属收益率可预期的长期投资。2025年行业资本金内部收益率普遍在6%—8%,华电能源等企业明确项目投资决策标准不低于6.5%。

运营商核心考量有两点。

一是降低融资成本,当前风电项目融资租赁年化利率普遍低于3%,头部企业可获得2.3%—2.68%的长期低息贷款。 二是通过优化项目管理、提升运维效率,进一步提高投资回报率。

这类资金密集型项目主要由特大型央国企主导,2025年以来五大六小发电集团拿下近九成风电开发指标,占据绝对主导地位。简单来说,运营商生意核心是“卖电”,能否做好关键在于资金实力、融资能力与规模化运营效率。

1. 开发建设

主要参与者:风电项目投资规模大、周期长,国家电投、华能、国家能源集团、大唐、华电等特大型央国企是主力军。它们凭借雄厚资金实力、资源获取能力与风险承受能力,主导着“沙戈荒” 大基地、深远海风电等国家级项目开发。

建设周期与挑战:陆上风电项目周期通常为12—18个月;海上风电因环境复杂、施工难度大,周期长达24—36个月,且对专业施工船舶、海洋工程技术及抗台风设计等要求极高。

区域布局:陆上风电重点集中在风资源富集的“三北”(西北、华北、东北)及西南地区;海上风电形成了以江苏、广东、福建为核心,向山东、辽宁、广西等地辐射的沿海产业带。

2. 运营维护

核心目标:风电场生命周期长达20—25年,运营核心是持续提高发电量(利用小时数)、降低运维成本。

运维模式演变:从最初的业主自行运维,快速向专业化、外包化发展。海力风电等第三方专业运维公司,凭借技术专长和规模效应,市场份额持续扩大。

数字化转型:物联网、大数据、人工智能及数字孪生技术已广泛应用,实现风机状态实时监控、故障智能诊断与预测性维护。

2025年全国风电平均利用小时数预计为2100左右,其中东南沿海海上风电可达3500以上。金风科技运维推出“智能预警+快速响应”服务体系,部署无人机与AI图像识别巡检,效率较传统人工提升3倍,故障平均处理时长较行业平均缩短40%。

配套支撑体系

健全的产业生态是风电持续健康发展的保障,政策、金融与技术服务构成三大支撑支柱,为产业链各环节平稳运行保驾护航。

政策环境:市场化为主,精准支持补位

在“双碳”目标顶层设计下,中国陆上风电已全面实现平价上网,2025年起新增项目完全通过市场化方式确定上网电价,进入高质量发展新阶段。海上风电方面,2025年6月1日起投产的增量项目按各地现行政策执行,广东、福建、江苏等省份仍通过地方性补贴、电价疏导等优惠政策,支持深远海风电规模化发展。

国家层面持续优化政策保障:并网流程不断简化,跨省区消纳机制逐步完善,2025 年风电消纳责任权重进一步提高,有效解决 “弃风” 问题。“千乡万村驭风行动” 深入推进,分布式风电项目备案流程简化,截至 2025 年底,全国分布式风电累计装机量突破 3000 万千瓦,应用场景拓展至乡村、工业园区、海岛等多个领域。

金融服务:多元工具降低成本、分散风险

产业与金融深度绑定,形成多层次支持体系。绿色信贷是核心支撑,2025年风电项目绿色信贷余额突破2.8万亿元,平均利率较普通贷款利率低0.5—0.8个百分点;绿色债券发行规模持续扩大,全年风电相关绿色债券发行量超500亿元,为项目建设提供长期稳定资金。

基础设施公募REITs成为资产盘活关键渠道,截至2025年底,已有超10只风电REITs产品上市,累计募集资金超300亿元,为运营商提供了高效的退出路径,吸引保险、社保等长期资本入市。

同时,自然灾害专项保险不断完善,海上风电台风保险、陆上风电地震及冰冻保险覆盖率提升至85%以上,显著降低项目运营风险。

技术服务:全链条智力支持保障项目质量

技术服务贯穿风电项目全生命周期,是项目成功的重要支撑。

前期环节中,国际机构WoodMac、国内电力设计院等机构提供风资源评估、场址规划等服务,评估准确率达92%以上,为项目投资决策提供科学依据。

建设阶段有专业团队提供工程设计、施工监理等服务,保障项目按标准推进。

后期服务方面,第三方检测认证机构(如中国船级社、鉴衡认证)开展风机性能检测、并网安全性认证等业务,2025年行业检测认证覆盖率已达100%;性能评估、运维技术咨询等服务也日趋成熟,帮助运营商提升发电效率,第三方技术服务的普及让行业技术透明度和项目整体质量显著提升。

结语:

目前,中国风电产业正站在规模与质量并重、国内与国际协同、技术与模式创新的关键节点,产业链各环节的协同发展与创新突破,推动产业向更高质量迈进。

技术迭代将持续加速:漂浮式海上风电已从示范走向规模化,2025年全国漂浮式海上风电累计装机超 200万千瓦;高空风能、风机智能集群控制技术不断成熟,绿电制氢 / 氨示范项目覆盖10余个省份,持续拓展风电应用边界。

产业协同将更加紧密:上下游企业通过战略合作、合资共建等方式,形成风险共担、利益共享的产业共同体。头部整机企业与零部件厂商联合研发核心部件,运营商与服务商共建智能化运维体系,共同应对成本压力与市场波动。

国际化将成为重要增长极:中国风电技术、产品与标准日益获得国际认可,2025年风电设备出口额突破600亿元,企业已从单纯产品出口,向 “技术 + 装备 + 服务 + 投资” 一体化出海升级,在东南亚、中东、非洲等地区的风电项目中占据重要份额,深度参与全球能源转型。

正如本文开篇所说,中国风电产业正立足规模与质量并重、国内与国际协同、技术与模式创新的关键节点,这一发展定位贯穿产业链上中下游的每一个核心环节。对于产业参与者而言,风电不仅是一场推动能源结构转型的革命,更是蕴含巨大投资价值和社会效益的黄金赛道。深刻理解产业链各环节在技术迭代、产业协同、国际化布局中的“变”与“不变”,精准把握技术突破节奏与市场开拓方向,是乘风而起、驭势而行的关键。

未来已来,唯有坚持创新驱动、具备长远战略眼光的参与者,才能在这波澜壮阔的产业浪潮中锚定方向,持续领航,助力产业向更高质量迈进,为全球能源转型贡献中国力量。

切换行业

切换行业

正在加载...

正在加载...