针对风场中变桨轴承的漏油现象,通过漏油试验,对变桨轴承的漏油问题进行深入分析,结果证明,影响变桨轴承漏油的主要因素是填充量过多排油油路不畅以及密封件不具备补偿轴承内、外圈偏移量的能力。

随着风电产业的迅猛发展,

风电机组正朝着低风速高功率的方向发展,在功率提升的同时,风机对各子系统均提出了更高的要求偏航变桨轴承作为风电机组的核心零部件,长期以来大多依赖国外进口,近年来国内大批优秀的轴承厂家在风电领域开始崭露头角,已具备兆瓦级

风电轴承的设计研发制造以及测试能力。

变桨轴承作为变桨系统的关键,直接影响整个变桨动作的连贯性稳定性以及精准度国内外厂家均逐年加大对变桨轴承设计研发的投入力度,然而轴承的漏油问题始终没有得到很好解决,漏油现象依然频繁出现考虑到润滑脂对轴承润滑的重要性以及变桨轴承高昂的拆卸成本,故对变桨轴承漏油问题进行分析。

变桨轴承

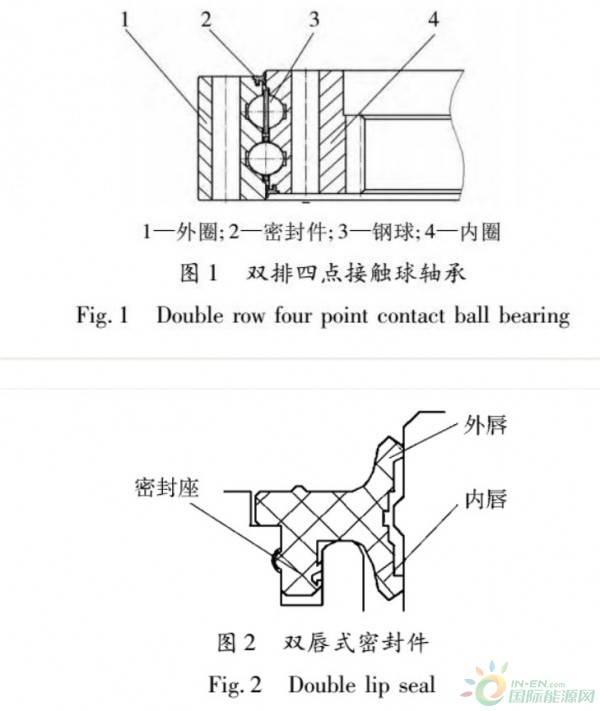

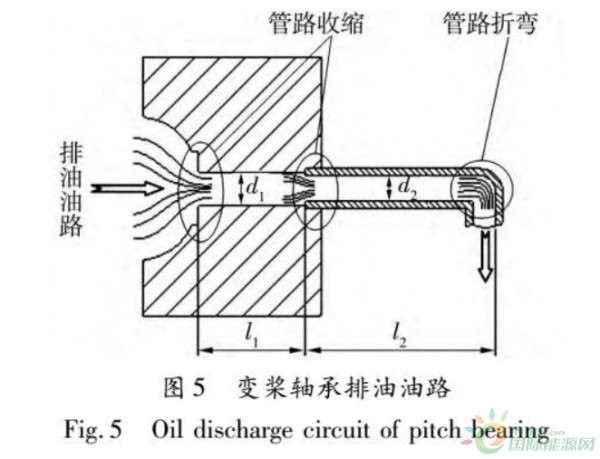

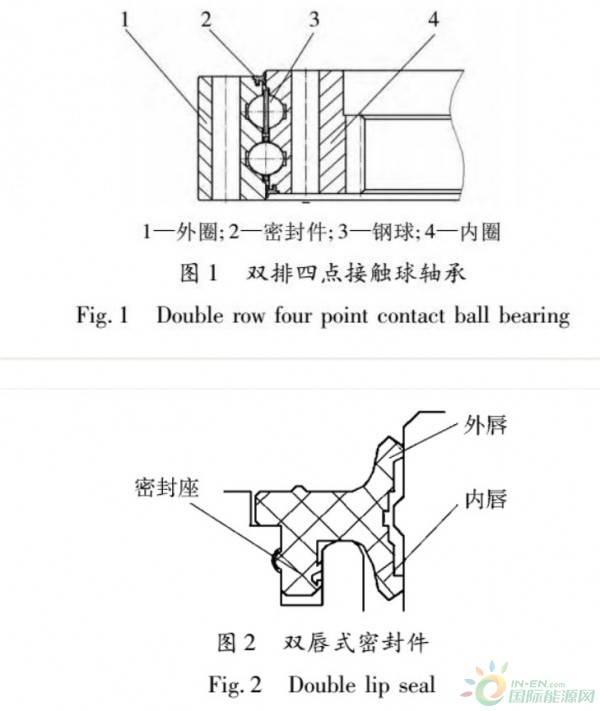

变桨轴承作为连接轮毂与叶片的枢纽,主要选用双排四点接触球轴承,结构如图1所示,其承载能力强回转阻力小使用寿命长,对安装基座的要求不高,广泛运用于兆瓦级风电机组。考虑到风机所处环境较为恶劣,变桨轴承多选用双唇式丁腈橡胶密封件(图2),其不仅低温性能好扯断强力大耐磨性能强,而且内唇可防止油脂溢出,外唇可抵挡异物侵入,密封座可起到定位作用。润滑剂常采用复合锂基润滑剂,其老化后为白色水状,不会对球造成严重影响,而且润滑效果良好。

漏油现象

通过对国内各大风场进行调研,发现运转多年的风电机组不同程度的存在密封圈润滑脂溢出的现象根据漏油程度的不同,将其划分为2种类型:1)轻微漏油集油瓶和密封圈处均有润滑脂溢出,集油瓶收集到绝大部分润滑脂,密封圈处仅有少许润滑脂溢出(图3)2)严重漏油集油瓶未收集到或仅收集到少许润滑脂,而密封圈处有大量润滑脂溢出(图4)

考虑到变桨轴承出厂前已注入空腔体积60%~90%的油脂,后期维护保养又会注入新的油脂,轴承密封旋转会增大内部油压,再加上旋转过程中油温的升高以及油脂本身的侵润性,密封件可能会有少许油脂渗出,因此轻微漏油属于正常现象密封件自身具有一定的承压和密封能力,是轴承内部和外界的有力屏障,如果发生严重漏油,说明整个润滑脂的流通可能存在异常,需进行深入详细的研讨。

理论分析

通过手动或自动的方式将润滑脂从注油孔注入到变桨轴承沟道内,后续维修保养时,随着新油脂的注入,沟道内的旧油脂便会从排油孔中排出,由集油瓶回收整个润滑脂的流通主要受油脂容量润滑油路以及轴承密封3个因素影响。

1填充量分析

为防止变桨轴承因缺少润滑脂而造成金属表面干摩擦,均会注入一定量的润滑脂润滑脂填充量直接影响轴承的运行状态,油脂填充量过多时,不仅会提高轴承的温升,还会增大其摩擦转矩,而且当填充量超过理论最大容脂量的2/3时,轴承会有漏脂的风险,考虑到变桨轴承所承受的载荷普遍较大,漏脂现象将会更加严重。

2油路分析

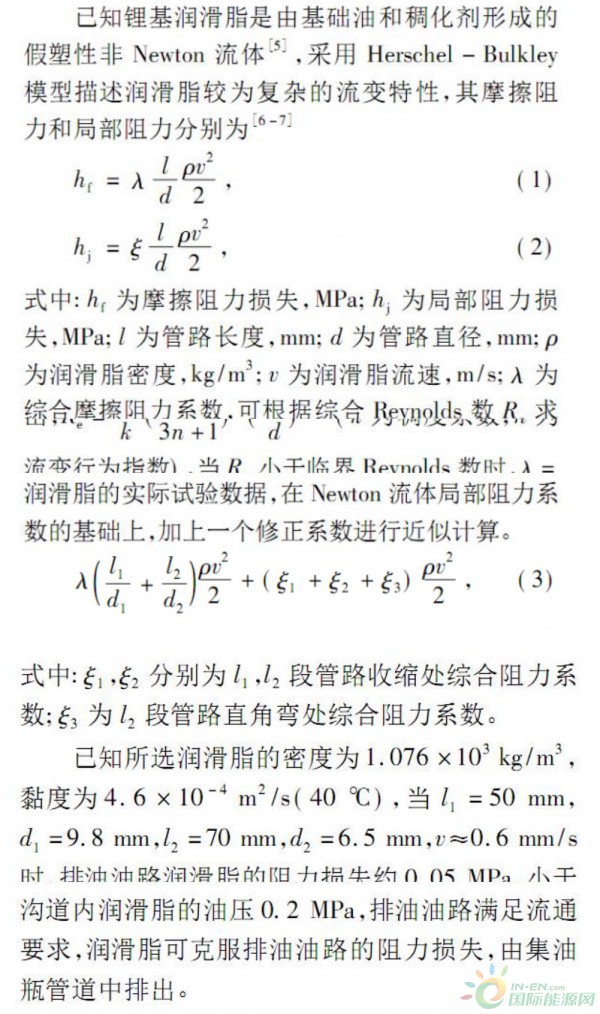

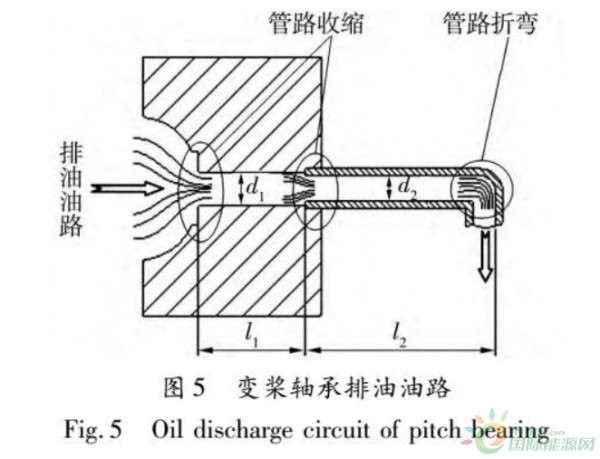

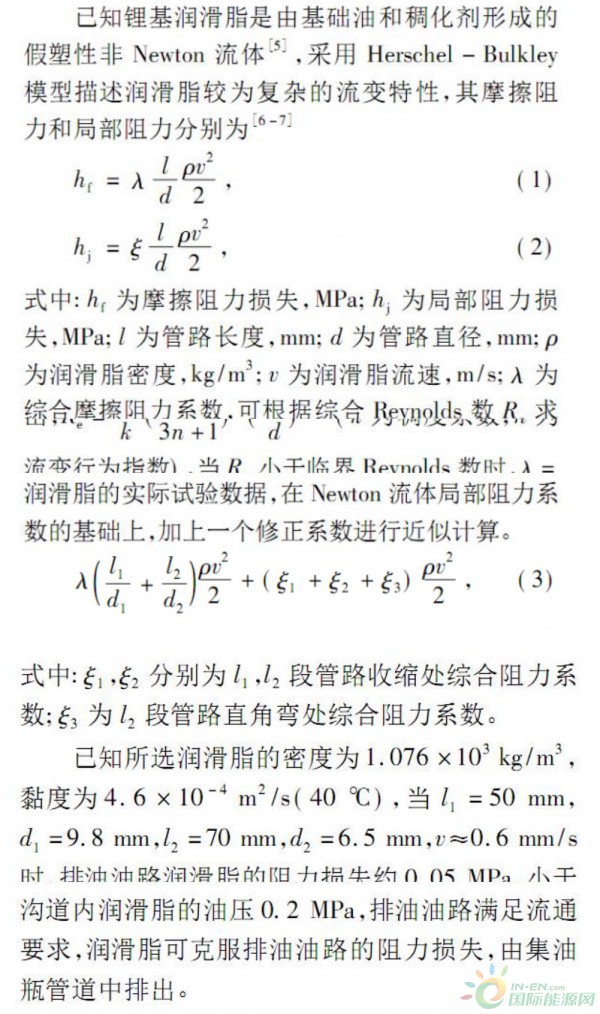

润滑脂的油路可分为进油油路工作油路以及排油油路,涵盖注油孔沟道排油孔以及集油瓶管路由于存在严重漏油现象的变桨轴承均表现为集油瓶未收集到或仅收集到少许润滑脂,因此将研究重点放在排油油路方面,即排油孔和集油瓶管路对润滑脂流通的影响以某风场2MW机组变桨轴承为例,已知排油孔尺寸为M14mm×1.5mm×20mm,内径为9.8mm,集油瓶管路内径为6.5mm,集油瓶管路与集油瓶存在一个直角弯,因此整个排油油路(图5)不仅包括摩擦阻力,还包括2个收缩的局部阻力以及一个折弯的局部阻力图5中,l1为轴承外圈注油孔长度;l2为集中润滑管接头通径长度;d1,d2分别为2段管路的直径。

3密封分析

密封件作为变桨轴承密封的关键,不仅能够在-40~50℃温度下继续保持稳定的密封性能,还可有效防止辐射以及氧化气体进入,使得轴承内部空间得到有效隔离,其密封效果主要影响因素有:1)密封件自身的承压能力;2)轴承内外圈的偏移量。

密封件自身的承压能力由密封件的尺寸和形状决定,双唇式密封结构相对于单唇式具有更好的密封性能,已知变桨轴承沟道内润滑脂的油压约为0.2MPa,双唇式密封件完全可以满足其承载要求。

双唇式密封件的内唇外唇具有较好的密封性能当轴承内外圈的偏移量增加,超过密封件内外唇的允许范围时,密封件的过盈量则会减小,甚至出现开口现象,此时,随着密封件承压能力的急速下降,油脂便会突破内唇的限制,并从唇口处溢出。

实验

1风场实验

考虑到排油油路对润滑脂流通的影响,针对存在严重漏油现象的变桨轴承做如下对比试验试验11)选择5台(每台3套)变桨轴承均存在严重漏油现象的风机,将各轴承依次进行编号;2)将各轴承溢出的油脂擦拭干净,并用胶木棒逐个按压密封件,确保密封件已压实;3)依次注入1kg润滑脂,查看各轴承的漏油情况。试验发现,各轴承依然出现严重漏油现象,而且集油瓶中未有润滑脂溢出。试验21) 将溢出的润滑脂再次擦拭干净,并用胶木棒依次按压密封件,确保密封件已压实;2) 拆除各轴承的集油瓶,并逐个注入润滑脂,查看各轴承的漏油情况试验发现,15套轴承中共有3套出现密封件和排油孔同时溢油,其余12套轴承的密封件不再漏油,而是从排油孔中溢出。

通过上述对比试验可知,排油油路不畅严重影响润滑脂的流通,尽管排油孔和集油瓶管路孔径已满足理论设计要求,考虑到老化的润滑脂堆积以及密封件的磨损等问题,排油孔和集油瓶管路的孔径以及长度仍需调整,以满足润滑脂的流通要求。

2静载试验

由于风机的实际工况难以控制,以及变桨轴承拆卸和密封件更换的难度较大,故在试验台上进行静载以及动载试验。静载试验1)选用2套2MW变桨轴承装配至试验台(图6),初始注脂量均为4kg,空载转动试验轴承(由于试验台结构自重,实为轻载,M700kNm,径向载荷Fr200kN,轴向载荷Fa=0),转速为1.6r/min2)连续运行7d,每天每套轴承分别注脂约0.5kg,在距注脂孔约180°位置装集油瓶,观察轴承密封件和集油瓶的溢脂情况试验发现,2套轴承的密封效果良好,排油油路畅通,油脂均从集油瓶中溢出,密封件无油脂溢出。动载试验1)静载试验后,分别施加4000,6000kNm扭矩进行动载试验,每个阶段连续运行5d;2)将千分表表座置于轴承外圈,表针指向轴承内圈,加载完成后,查看轴承内外圈相对偏移量;3)每天每套轴承注脂0.5kg,观察轴承密封件和集油瓶的溢脂情况试验发现,施加4000kNm扭矩后,表针显示2套轴承内外圈相对偏移量分别为0.9,1.0mm,集油瓶和密封件均有油脂溢出;施加6000kNm扭矩后,表针显示2套轴承内外圈相对偏移量分别为1.5,1.6mm,密封件溢出大量油脂,集油瓶不再有油脂溢出。

通过静载和动载试验可知,轴承排油油路畅通,双唇式密封件在静载情况下密封效果良好;动载情况下,随着载荷的加大,轴承内外圈相对偏移量也会相应增加,密封件内唇的过盈量对应减小,以至于造成油脂从唇口处溢出。

结语

通过对变桨轴承漏油问题进行理论分析,并结合试验,得出漏油原因为:1)润滑脂填充量过多过多的润滑脂不仅会影响轴承的正常运行,还会导致轴承漏油一般情况下,密封轴承应控制润滑脂的填充量,最多不超过内部空间的50%。2)排油油路不畅应尽量增大排油孔和集油瓶管路孔径或减小集油瓶管路长度,并且在空间布局允许的情况下,避免管路折弯,采取直管形式连接集油瓶。3)密封件不具备补偿轴承内外圈偏移量的能力变桨轴承在极限载荷情况下,内外圈偏移量超过2mm,传统双唇式密封件无法满足其密封要求为此,要提高轴承加工精度完善轴承制造工艺,减少轴承内外圈的偏移量,并提高轴承内外圈加载情况下抵抗偏移的能力;改进密封件结构,以减小轴承内外圈偏移对密封件的影响,或使密封件具备补偿2mm及以上偏移量的能力。