4月6日,央视题为“甘肃千亿风电基地停摆”的新闻报道播出后,将弃风限电问题推向了全社会讨论的高潮。4月22日,国家能源局再次下发通知,要求到2020年,国内所有火电企业所承担的非水可再生能源发电量配额需占火电发电量的15%以上。基于风电和光伏的可利用小数相对火电较低,因此,未来4年内,风电和光伏的装机容量要达到现有火电总装机容量的30%甚至更多。

关于上述两点的讨论和解读有很多,这里就不赘述了。需要指出的是,从密集的文件下发频率及指标的大幅提高中,可以感受到各大发电集团受到的压力。而弃风限电是规划、政策、利益分配和技术相互影响的系统性问题,短时间尚无有效解决措施。

大力开发海上风电已成为共识

那么,在国家政策强力推进和大规模弃风限电夹缝中生存的各大发电集团该何去何从呢?可选的路只有两条,开发陆上低风速资源和海上风电。

对现阶段陆上风电场开发项目而言,盈亏平衡点大约为风电机组年利用小时数2000小时。但面对平均风速已低至5米/秒的广大南方山区风电场而言,即使风轮直径达到120米的2MW机型,也只能勉强达到这个标准。而风电场建设还要受到地形、运输、征地、林业的诸多限制。一边是发电效益受限,一边是投资风险增大,短时间来看,陆地低风速风电场无法快速大规模建设,不能完全满足各大发电集团期望的大规模建成投运的目标。

相比较而言,海上风电资源丰富,平均风速7米/秒以上,风向稳定,靠近负荷中心,而且单体项目动辄二三百兆瓦起,相当于多个陆上项目同时建设,从发电收益和建设规模都满足各大发电集团的需求。因此,现阶段大力开发海上风电已成为各大发电集团的共识。

海上风电现状

2008年,我国第一个海上风电场“上海东海大桥100MW海上风电示范项目”开工建设,2010年建成并网发电。根据中国可再生能源学会风能专业委员会(CWEA)的数据,截至2015年底,我国海上风电全年新增装机容量360.5MW,累计装机容量为1014.68MW,这与“十二五”规划中设定的海上风电建设目标5000MW相差甚远。但2015年底已核准待建的海上风电项目达44个,装机容量达10.53GW,这些项目都将于未来几年内并网发电。

2015年,上海电气提供的西门子机组装机容量最大,占当年海上风电总装机容量的83.2%。截至2015年底,在所有吊装的海上风电机组中,单机容量为4MW的机组最多,累计装机容量达到352MW,占海上装机容量的34.69%。

海上风电制约因素简析

从历年数据可以看出,我国海上风电发展缓慢。从2008年到2015年,7年的时间里,不但远远没有达成国家“十二五”规划的5000MW装机目标,甚至没有一款能够同西门子3.6/4MW机型直接竞争的主机产品。这同陆上风电装机量连续翻番、机组设备3年进入价格战、5年外资品牌基本撤出国内市场竞争、新技术新产品层出不穷的局面形成了鲜明对比。

图1 2015年中国海上风电不同功率机组累计装机容量

是什么原因导致了目前尴尬的局面?

一、资源开发企业自身发展的源动力不足

2005年到2015年是我国风电行业飞速发展的十年,装机量连续翻番,全球前十的整机厂商有近乎一半被国内企业占据,支撑这一现状的99%数据来源于国内陆上风电。在这种大环境下,海上风电相比较而言没有成熟可借鉴经验,项目投资巨大,建设周期长,电价不明确,导致开发海上风电的难度数倍于陆上风电项目,企业自身发展海上风电的源动力不足。

可以说,目前国内建设海上风电更像是“政治任务”,风险大、成本高、缺乏经验都是开发商必须面对的“拦路虎”,最明显的表现是,尚未有成规模的民营资本投入到海上风电的开发中。近年来,国家的各项政策也逐渐趋向于强力推进各大央企调结构,履行社会责任。随着巴黎气候大会的落幕以及新常态经济形势的发展,国家层面对各大发电集团的要求将持续保持高压态势,这一趋势在“十三五”期间不会发生改变。

二、海工市场不成熟

根据国家能源局规划的10.53GW海上风电总量,剔除建成和在建项目的装机容量,其余8767MW的装机规模预计将在2016年—2020年实施。由于整体开发进度相对滞后,按2016年1000MW,2017年—2020年每年2000MW—2500MW风资源开发量测算,2017年以后全国范围内至少需要8—12艘海上风电安装船。

一边是市场的强烈需求,一边是停滞不前的海工投资,原因何在?

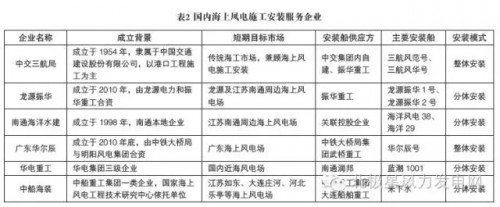

在解决了技术原理性问题之后,经济性将是技术能否推广的决定因素。在国内历年已完成建设的项目中,实现规模化施工的企业主要有中交三航局、龙源振华以及南通海洋水建三家单位。准备进入并已经实际投入的企业有华尔辰、华电重工以及中船海装等企业。

相比较国外成熟的商业模式,国内海上风电安装市场尚未成熟,各个企业认为资本投入的风险较大。在上述国内企业中,除中交三航局为传统海工施工安装企业以外,其余均为新成立的海上风电施工安装服务企业,且均同资源开发企业存在一定捆绑关系。

造成这一现状的主要原因除了投资者对市场环境存在一定担忧以外,还有一个原因是:国内外海上风电行业整体进展相差并不大,习惯了引进—消化—吸收的国内企业在没有成熟经验可借鉴的前提下,无法迈出从中国制造到中国创造的脚步。

三、没有适宜的海上风电机组产品

虽然海上风电机组占整个项目成本的不到45%,但不论是发电收益还是海工成本,都是紧密围绕整机展开的,应该说,风电机组设备才是海上风电场考虑的核心。

笔者并不赞同行业内“我国海上风电起步较晚”的说法,7年的发展时间,陆上风电已经经过了几轮洗牌,而海上风电尚未实现规模化发展。除了政策、配套、模式等等问题以外,核心问题还在于没有合适的海上风电机组产品。

1. 风轮直径和额定功率的关系

对于机组总体设计而言,第一步就是风轮直径和额定功率的匹配。在目前叶片气动性能、整机性能相差不大的情况下,风轮直径越大,从风中吸收的能量也就越大,发电量也就越高。

为了直观地反映两者之间的关系,行业给出了一项术语——单位千瓦扫风面积,其计算公式为:单位千瓦扫风面积=(3.14× 风轮直径2/4)/额定功率。比如151—5MW的单位千瓦扫风面积=(3.14×151×151/4)/5000=3.58(单位为“m2”,以下略)。

同时, 为了直观地考核机组的出力, 反映投资回报效益, 行业内还有另外一项术语—— 等效利用小时数, 其计算公式为:等效利用小时数=单位机组全年发电量/ 单位机组额定功率。比如假设151—5MW的全年发电量为1482.5万千瓦时,其等效满发小时数=14825000/5000=2857。

从以上不难看出,风轮直径越大,发电量越多;额定功率越小,等效满发小时数越高,投资回报效益越好。

2. 151—5MW的匹配原则

2010年1月,重庆海装正式启动5MW级海上风电机组的研制。立项之初,结合科技部“十二五”指南,参考国际成功开发经验,初步确定拟开发机型为127—5MW,其单位千瓦扫风面积为2.53。

项目组在随后半年的概念设计中发现,欧洲海上风电基本上是一类风区,127—5MW并不适应我国长江口以北的三类风区。同期重庆海装在龙源江苏如东潮间带试验风电场安装的2台93—2MW,工程静态投资约1.63万元/千瓦,上网电价为0.778元,投资回报率略高于10%。因此,针对长江口以北的海上风电市场,必须要推出一款不低于93—2MW单位千瓦扫风面积3.39的机型。

开发机组首先是寻找叶片。127机型对应的叶片要想满足上述要求,那么机组的额定功率不能高于3.97MW,这与科技部“十三五”支持5MW以上大型海上风电机组研制的目标相冲突。因此,项目组通过筛选查找,选定了当时正在开发的全球最长叶片——LM73.5。由此倒推,主机额定功率不能高于5.61MW。

项目组参考国内外机型型谱,5MW及以上均为整数,因此,概念设计阶段将额定功率确定为:通过标准化、模块化的设计,在同一平台研制127—5MW和H15—5MW两款机型,分别适配我国长江口以南IA风区和长江口以北IIIB+ 风区。

到目前为止,国内实现样机安装的5MW及以上海上风电机组共7家单位的9台机组(见表3)。

从上表可以看出,尽管H151—5MW的单位千瓦扫风面积达到3.58,但也仅相当于陆上96—2MW机型,相比较陆上H120—2MW机型的5.65指标,尚有较大提升空间。

3. 额定功率为何不升级到6MW以上

欧洲风电从陆上开始发展,受地理条件和资本市场等条件的限制,欧洲陆上风电的开发主要采用分散模式,极少有像中国和美国那样大片集中开发的风电场。其技术进步的外在需求为:在不改变机组主要结构的前提下,挖掘机组自身潜力。因此,提升额定输出功率是最可行的方法。

中国市场自2006年以来,陆上风电快速发展,装机量连续翻番。受市场竞争的影响,机组销售价格自2008年初开始持续下滑。在国内以单位千瓦报价为投标主要打分权重的情况下,在不改变风轮的前提下提升风机额定输出功率,额定风速以上发电量的增加不足以抵消业主增加的成本。

2009年之前,国内市场主力军基本是引进的国外成熟机型,整机结构匹配比较成熟,优化空间不大。此外,受当时技术水平的限制,增大风轮直径势必导致传动结构的改变,等于重新开发一款新的机组。这种观念甚至直接影响到了市场需求,在2009年的部分特许权招标文件中,就要求投标机型不能低于2.5MW。

然而,2010年,重庆海装通过技术进步,掌握了系列变参数变桨核心控制技术。同年底,在不改变任何机组结构的情况下,仅通过优化控制策略,就研制推出了102机型。该机型相当于在不改变成本的情况下,理论发电量提升15%。一经推出,迅速获得大量订单。

随后,重庆海装根据竞争对手的追赶速度,陆续推出111和120机型。目前,120—2MW机型的单位千瓦扫风面积达到5.65。

通过市场检验证明,重庆海装这种保持额定输出功率不变,增大风轮直径的技术改进方式,引领了行业进步的方向。2015年,重庆海装进入行业第五,全球第十,其中H111—2MW机型进入年度十大成交量机型名单。

根据陆上风电的发展经验,通过理论计算和实践证明,在不改变风轮直径的情况下,一味提升额定输出功率,不会增加产品的等效利用小时数,业主是不会接受这种做法的。

4. 高速永磁、高速双馈、直驱的区别

高速永磁和高速双馈的区别可参阅发表于2013年6月《风能》杂志上的文章《双馈风电机组与高速永磁风电机组对比分析》。

上述两种技术路线区别在于电气传动不同,他们同直驱相比在于机械传动不同,可参阅发表于2010年9月《电气制造》杂志上的文章《“直驱VS双馈”:风机主流技术大比拼》。

需要指出的是,目前全球范围内尚未有大型直驱机组下海的成熟案例,除了本身巨大的结构趋向薄壁件,容易因变形而导致的磁隙问题以外,内外转子间的防腐是一个比较难解决的问题。

小结

在不少业内人士看来,国内厂商在陆上机组技术的开发上已经没有问题。厂商已经走完了引进、消化、国产化、研究创新的过程,一些低风速机组的技术甚至领先于世界。而对于海上风电而言,大的技术路线不存在谁好谁坏,更多的还是细节问题,而这些问题需要大量的“试错”才能得到根本解决。按某业内资深人士的说法,“西门子被证明出来是最好的,是因为企业积累了20年的经验,有无数次的试错的机会,积累了无数的失败经验。”

从国家能源结构和能源安全的角度来看,大力发展海上风电是一条单行道,没有退路。海上风电机组技术需要“有钱、有技术、耐得住寂寞”的大型整机制造企业来不断投入和推进,以此来为中国的海上风电提供可靠的保障和支撑。

整机制造企业除了需要投入巨资研制样机并示范运行以外,可能还需要通过资源和资本等各种手段,开展风电场项目级示范,推动行业进步。后续,各企业还需在持续提升等效利用小时数、大幅提高平均无故障时间、关重系统可靠性验证、全工况全功率仿真模拟试验、浮动式海上风电以及环境试验风电场等多方面开展研究工作,打造真正拥有自主核心的、可持续发展的中国装备,这是突破海上风电困境的唯一途径。