按国际能源署2023年公布的最新电网均值,陆上风电每发1度电,全生命周期碳排大约10克二氧化碳当量;同样1度电,中国电网平均排放570克。换算成日常语言:开1小时1匹空调(耗电0.8度),用风电比用网电少排0.45千克碳,约等于你少开车2公里。下面把账本拆开看:

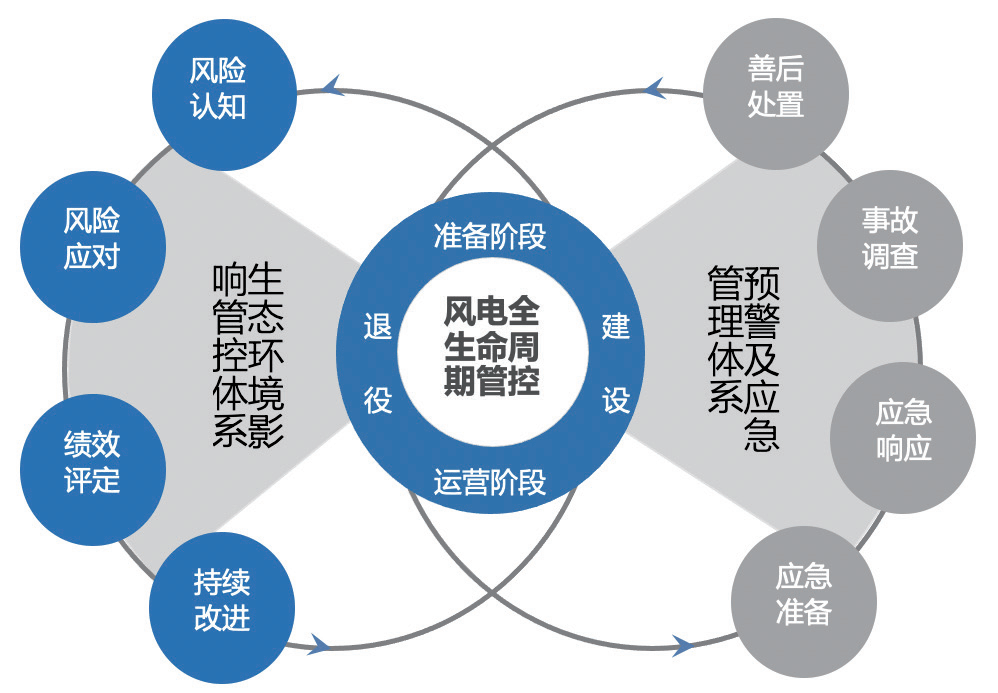

全生命周期评价(LCA)把风电拆成5大阶段:

①原材料——铁矿石、铜矿、铝土矿、石英砂(做玻璃纤维)上山;

②制造——铸钢、锻轴、树脂固化、叶片成型;

③运输——大车、大船、吊装船;

④运行——风来了,电上网;

⑤退役——叶片切段、塔筒拆解、钢铁回炉。

每阶段都要算能耗,再乘当地电网碳排因子,得到“摇篮到坟墓”的二氧化碳总量,最后除以25年总发电量,单位写成gCO₂e/kWh。

原材料:钢、铝、铜、玻纤的“碳家底”

1.塔筒用钢180吨,高炉炼铁每吨放2.2吨CO₂,电弧炉再轧材加0.3吨,合计2.5吨;180吨钢就是450吨CO₂。

2.机舱铝壳8吨,电解铝每吨16吨CO₂,铝壳128吨。

3.铜线25吨,矿山到电解3.8吨CO₂/吨,铜合计95吨。

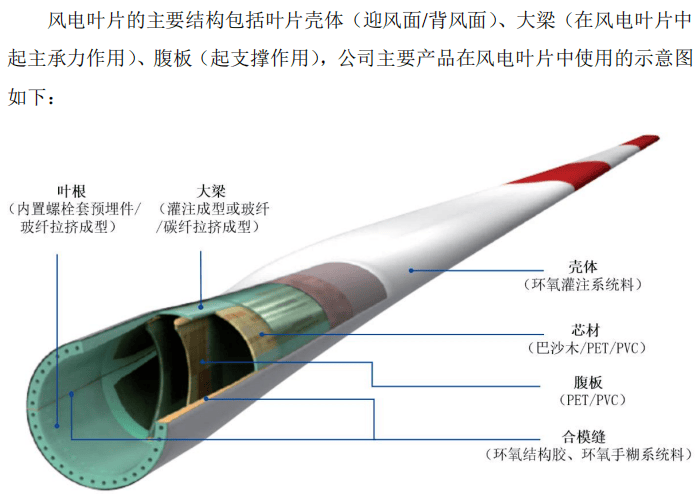

4.叶片玻纤28吨,玻璃熔窑+树脂浸润每吨2.1吨CO₂,叶片59吨。

一套3MW陆上机组,原材料碳“首付”约730吨,占全生命周期总碳的70%。

制造:

铸件退火、树脂固化、表面涂装都要热。中国长三角工业电网2022年碳排因子0.68kgCO₂/kWh,1套机组厂内耗电900MWh,对应610吨CO₂。如果工厂屋顶光伏自发自用30%,可直接砍掉180吨。LCA算到这里,原材料+制造合计1340吨,约85%的“一生总碳”已经锁定。

运输:

塔筒分4段,每段60吨,平板车1000公里,车耗35L/100km,柴油放2.65kgCO₂/L,四趟合计37吨;叶片70m,专用板车800公里,来回空放,算25吨;加上吊装船、滚装船,运输段总计约90吨,只占全生命周期5%,却是公众最容易“肉眼看见”的环节。

运行:25年“零排放”?不,还有维护

风本身零碳,但运行阶段仍有三笔小账:

齿轮油每7年全换一次,25年4次,废油处置放2.8吨;

备件运输:平均每年1次大部件、3次小零件,卡车+直升机25年累18吨;

SCADA、偏航电机、冷却风扇耗电,自用电率1.5%,25年2.7GWh,电网碳排1.8吨。

运行段总计21吨,只占1.3%,却是“零排放”口号里常被遗忘的尾巴。

退役:钢铁回炉能“返多少碳”

塔筒180吨钢,电弧炉回收可少挖180吨铁矿石,省1.7吨CO₂/吨钢,合计返306吨;铝、铜回收再省50吨;叶片玻纤目前热解回收能耗高,基本算“零回收”,还要15吨柴油用于切割、运输。退役段净返340吨,相当于“碳提现”。

汇总一本总账

以3MW陆上机组、年满发2800h、25年总发电210GWh为例:

原材料730t

制造610t

运输90t

运行21t

退役–340t

(部分图片来源网络,仅为科普使用,如有侵权,请私信联系删除。)

切换行业

切换行业

正在加载...

正在加载...