一台陆上2.5MW机组,叶片尖端的线速度能到90m/s,相当于高铁全速。如果它在电网波动时失控脱网,局部电压瞬间垮掉,可能把整条10kV馈线“拖下水”。2021年某海外风电场就因批量机组故障穿越参数虚标,导致300MW跳机,赔偿金额至今未公开。

整机测试——以某公司15MW海上机为例

2022版GB/T19963.2海上风电并网技术规定落地,首次把0电压穿越、0–130%高电压穿越写进国家强制表。某公司的15MW样机在中国电科院张北试验基地做了全套“故障穿越套餐”:

1.电压直接砸到0,持续150ms,机组必须不脱网、不熄火;

2.电压瞬间抬到1.3倍额定,持续500ms,叶片、变流器、发电机都得扛住;

3.测试期间,机舱加速度、塔筒应力、发电机转矩每秒1kHz全采,数据量3天2TB。

最终,样机一次性通过,拿到国内首张15MW海上“入场券”,也替后续大批量节省至少两个月重复调试周期。

构网型机组测试

沙漠、高原、末端电网,短路比低至2甚至1.5,传统“跟网型”机组容易振荡。2024年9月,某公司5MW构网型双馈机在敦煌北湖二期风电场完成国内首次弱电网适应性验证:

惯量响应滞后≤5ms,比传统机型快一个量级;

一次调频1s 内启动、10s内完成90%目标调节量,帮电网把频率偏差压到0.05Hz以内;

测试由中国电科院牵头,用2024年刚发布的团体标准《构网型风电机组并网技术要求和测试规程》,项目报告82页,公开可查。

结果证明,构网型风机不仅能“并网”,还能“建网”,为后续沙戈荒新能源基地直接送出提供技术底气。

全功率测试

野外等风靠天吃饭,于是工程师把两台机舱“脸对脸”装在一起:一台当电动机,一台当发电机,电能来回循环,电网只补损耗。某专利早在2009年就画出方案:

双机组能量回馈,实测5MW级整机,一天耗电不到2千度,相比传统电阻消耗节电85%;

转速、转矩、功率可编程,十分钟就能从3m/s阵风模拟到25m/s台风;

塔筒、叶片、齿轮箱所有载荷传感器同步采样,设计缺陷无处遁形。

张北、福清、阳江多个基地已复制该模式,一台样机认证周期从6个月压到10周。

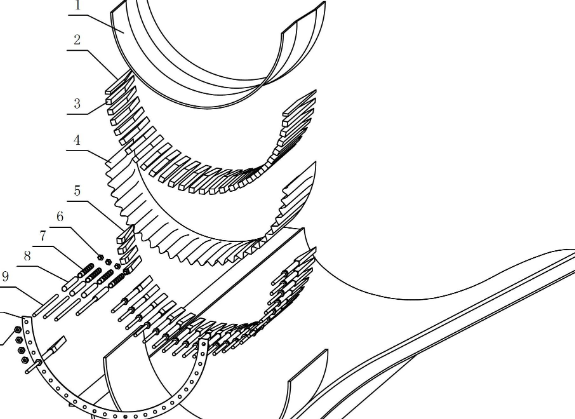

叶片叶根预埋件疲劳案例

叶片根部金属件与复合材料粘接,理论算不出20年寿命。2022年,某公司10S-M42叶根预埋件在常州完成二百万次等幅疲劳试验:

最大弯矩18MN·m,相当于200吨吊车挂在叶片尖端;

试验机24h不停,整整85天;

最终裂纹出现在金属套筒倒角处,与设计仿真误差<3%,数据反哺修改倒角半径,批量后未再出现同类失效。

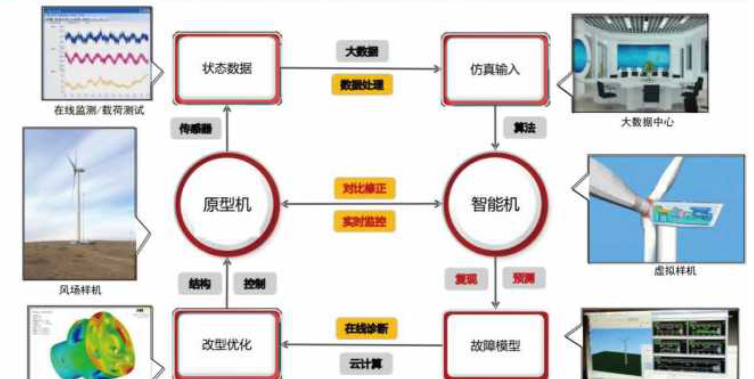

把“体检”搬到云端

某公司2023年上线的线上测试系统把500台在役机组实时数据灌进模型,虚拟风机先跑20年寿命:

齿轮箱温度异常提前30天预警,现场换油后温度下降8℃;

塔筒螺栓轴力下降15%自动弹窗,ST100电磁超声仪上塔复测,节省一次全检30万元;

新机型开发周期缩短25%,样机数量从3台降到1台。

一台6MW海上风机,造价1.5亿元,测试费用不到2%,却能换来25年寿命、97%可利用率、每度电运维成本降8厘。数据公开、标准先行、平台共享,行业才能把“绿电”做成真正的“稳电”。

切换行业

切换行业

正在加载...

正在加载...