胶结界面微观剥离是预紧力损失的隐性触发因素,传统螺栓UT无法发现。山东半岛某7MW机组年检。厂家在螺栓拉伸数据里发现异常——预紧力下降6%,但扭矩系数正常。进一步排查,把法兰胶结接口送进实验室做超声C扫描:12点钟方向胶层出现连续剥离,最大厚度0.32mm,长度480mm,呈“月牙形”紧贴钢板。停机+返工+二次张拉,直接损失约180万元。

为什么开始“胶结”?

1.免维护:取消金属垫片,不用定期更换;

2.减重量:环氧树脂+玻璃微珠,密度仅1.1g/cm³;

3.降成组应力:弹性模量2-3GPa,可缓冲交变弯曲。

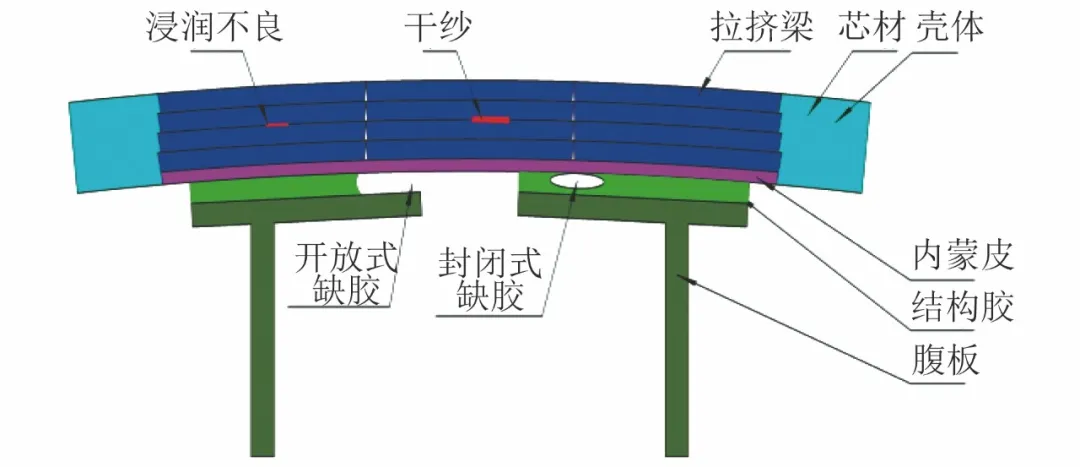

但——胶是“软物质”,在交变载荷+盐雾+紫外三重夹击下,界面最容易产生<1mm的剥离;剥离→局部刚度下降→螺栓力重分布→疲劳裂纹。

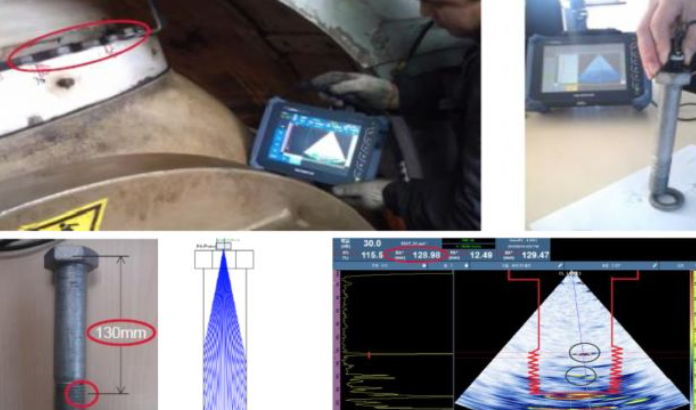

微观剥离怎么“看”?——超声C扫描(Immersion)

1.原理

频率:15-20MHz,聚焦直径0.4mm;

水浸耦合,A扫→B扫→C扫,一层层“剥洋葱”;

反射系数R=(Z1-Z2)/(Z1+Z2),钢-胶-空气三层模型,剥离处R≈1,回波幅度瞬间跳高>14dB。

2.设备

便携型水浸扫描器(主机<5kg),电池续航4h,像素分辨率0.2mm×0.2mm,单张法兰扫描面积Φ1800mm,耗时约25min。

3.判定

面积>100mm²或连续长度>50mm,判定Ⅲ级(返工);

剥离厚度>0.2mm且长度>30mm,判定Ⅱ级(监控);

其余Ⅰ级(合格)。

现场怎么做?

1.拆螺栓→吊离上法兰→清理胶面灰尘;

2.橡皮坝围一圈,倒入30L去离子水(电导率<5μS/cm);

3.扫描器贴轨道,X-Y轴自动行走,实时生成C扫图;

4.返工区域用记号笔圈出,打磨→重新涂胶→二次固化;

5.再次扫描,直到Ⅰ级。

整个流程<2h,水可循环使用3次,现场无化学废液。

结果验收

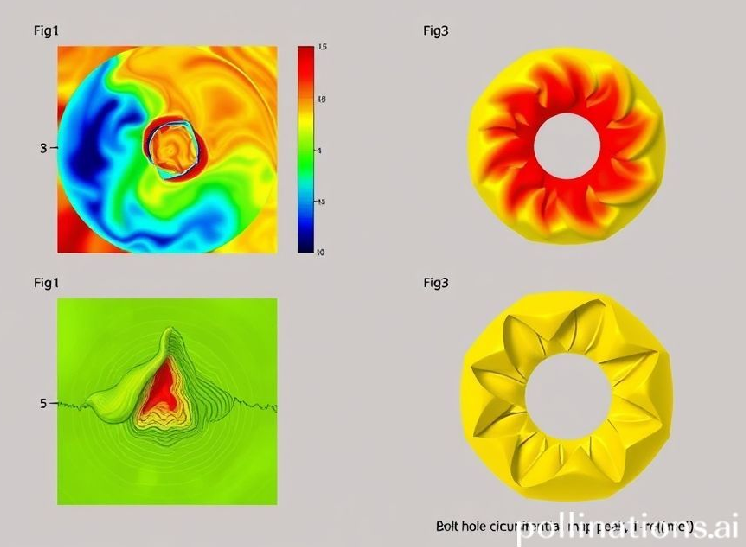

图1:C扫彩色图,红色区为剥离,肉眼可见边界;

图2:B扫深度剖面,纵坐标直接给出剥离厚度0.32mm;

图3:螺栓孔周向展开图,可定位到具体孔号,方便局部修补。

业主、监理、检测三方同时在PDF报告电子签名,二维码绑定原始数据,终身可追溯。

效益账——扫一次vs换一片

扫描成本:0.8万元/法兰(含人工、耗材);

返工胶+工时:1.2万元;

若不处理,螺栓疲劳寿命将降低40%,后期更换成本≈15万元/台;

扫描+返工合计2万元,ROI=7.5倍。

下一步——“干式”C扫描

水浸法环保但麻烦,2025年多家单位在试“空气耦合超声+激光加热”干式方案:

频率50kHz-1MHz,空气中传播,无需水;

激光点热源瞬时升温0.5℃,热弹性波产生超声信号;

初步试验:0.4mm剥离检出率95%,扫描速度提高1倍。

声明:部分图片由AI生成,请甄别

切换行业

切换行业

正在加载...

正在加载...