风电齿轮叶片作为风机的核心部件,其性能直接关乎发电效率与机组寿命。玻璃纤维与碳纤维是风电叶片制造的两大主流材料,各有千秋,在风电产业中扮演着重要角色。

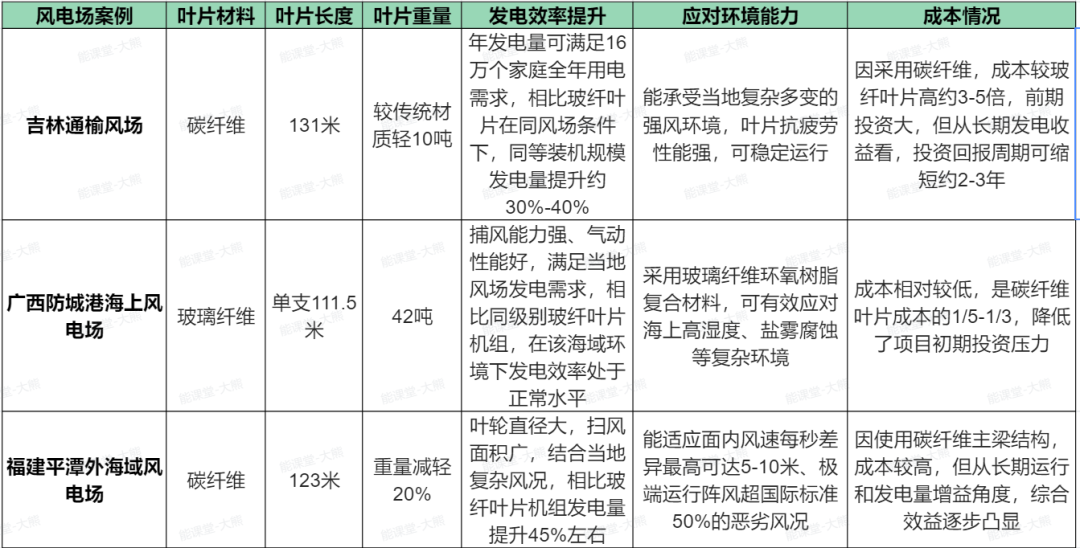

玻璃纤维增强塑料(GFRP)是目前应用最广泛的风电叶片材料。它以玻璃纤维为增强体,树脂为基体,经特定工艺复合而成。这种材料成本相对较低,使得风电项目前期投资压力减小。例如,在我国陆上风电领域,大量单机容量为2-5MW的风电机组,多采用玻璃纤维叶片,有效控制了成本,推动了风电在中低风速区域的广泛布局。

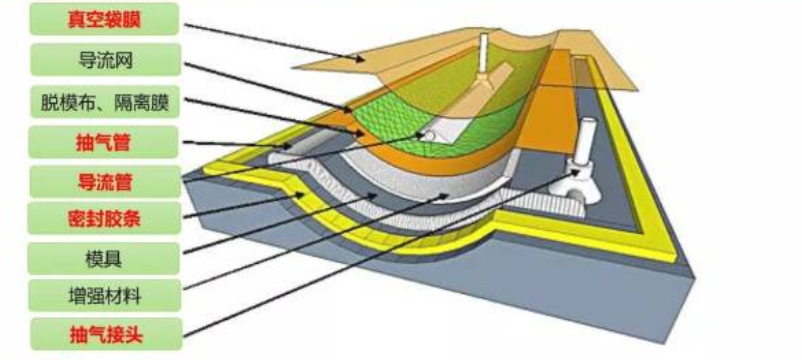

玻璃纤维叶片的制造工艺成熟,生产效率高。其成型过程可采用手糊、喷射、真空灌注等多种工艺,像真空灌注工艺,能使树脂均匀浸润玻璃纤维,保证叶片质量稳定,且可实现规模化生产,满足市场对风电叶片的大量需求。玻璃纤维具有良好的耐腐蚀性,在酸雨、沙尘等恶劣环境下,仍能维持叶片性能,保障风电机组长期稳定运行。

不过,玻璃纤维也有短板。随着风机向大型化发展,叶片长度不断增加,目前陆上最长已达130米,海上接近150米。长叶片对材料强度和刚度要求严苛,玻璃纤维模量提升空间有限,已逐渐逼近“天花板”。为满足叶片刚度,不得不增加材料用量,导致叶片重量增加,引发共振、扭转等安全风险,限制了叶片进一步大型化。

碳纤维增强塑料(CFRP)由碳纤维与树脂复合而成,被誉为“新材料之王”。其密度不到钢的四分之一,强度却是钢的7-9倍,在风电叶片制造中优势显著。

在叶片大型化进程中,碳纤维大显身手。以120米级风电叶片为例,应用碳纤维可减重25%-35%。重量减轻不仅降低了叶片自身载荷,还使轮毂、轴承、变桨、塔架等部件载荷下降,实现整机降本。同时,碳纤维模量比玻璃纤维高2.5-3倍,能有效提升叶片结构刚度,解决长柔叶片稳定性问题,使叶片可设计得更细长、轻薄,提升叶尖速比,增加发电效率。如某海上风电项目,采用碳纤维叶片的机组,年发电量较玻纤叶片机组提高45%。

碳纤维还具备出色的耐候性,在沙戈荒高温、沿海高湿盐雾等恶劣环境中,能延长叶片使用寿命。而且,其导电性能可用于叶片除冰系统,在冬季结冰期,通过电流加热确保叶片安全运行。

碳纤维价格高昂,是玻璃纤维的5-10倍,这使得碳纤维叶片制造成本居高不下,限制了其大规模应用。并且,碳纤维生产工艺复杂,对设备、技术要求高,目前产能相对有限,难以充分满足市场快速增长的需求。

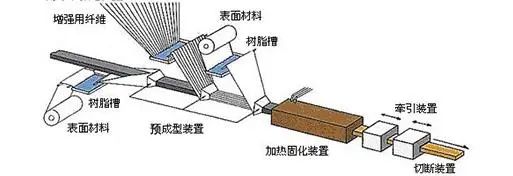

现阶段,陆上风电百米级叶片,部分整机商在压力面(PS面)主梁中使用碳纤维,其余部分仍采用玻璃纤维,以此平衡成本与性能。而在海上风电领域,由于对叶片性能要求极高,百米级叶片基本都采用碳纤维主梁。未来随着碳纤维生产技术进步、产能扩张,其成本有望降低,应用将更广泛。同时,研发碳玻混合材料、改进制造工艺,也是提升风电叶片性能、降低成本的重要方向。例如,通过拉挤工艺制造碳玻混合主梁叶片,综合了玻璃纤维低成本与碳纤维高性能的优势。

切换行业

切换行业

正在加载...

正在加载...