行业背景

在全球能源结构转型的浪潮中,风电产业正迎来爆发式增长,但传统风电减速机面临的“笨重、高成本、维护难”问题始终困扰着行业。如何让设备更轻、更强、更经济?天成机械以全新一代风电减速机给出了答案!

更轻!化繁为简,结构革新

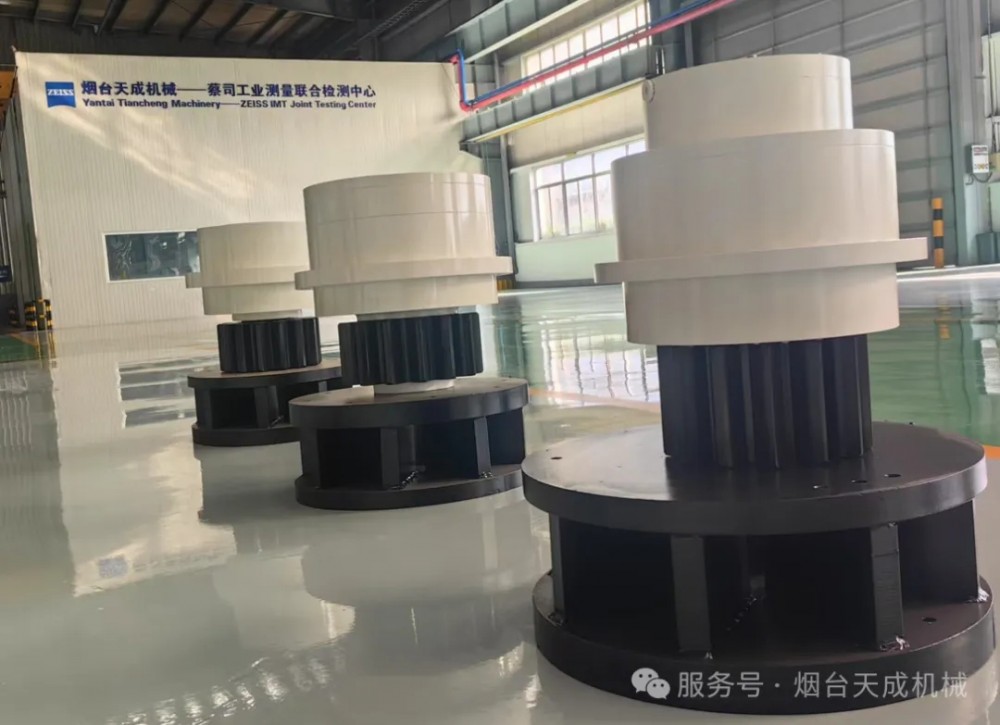

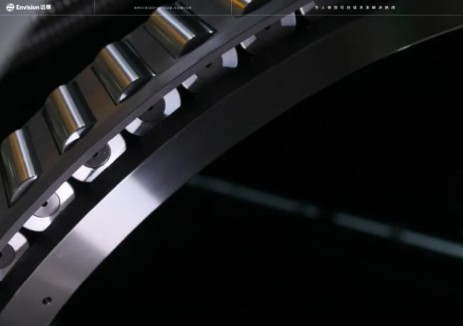

摒弃传统齿轮箱 “轴承 + 独立部件” 的离散模式,创新性地采用轴承集成式设计理念,通过优化设计与材料选用,成功将减速机重量降低 30%,紧凑的结构设计有效地减小了对安装空间的需求,延长了机组的使用寿命,更为风机的高效运行提供了有力保障。

更强!以科技之力保驾,性能升级

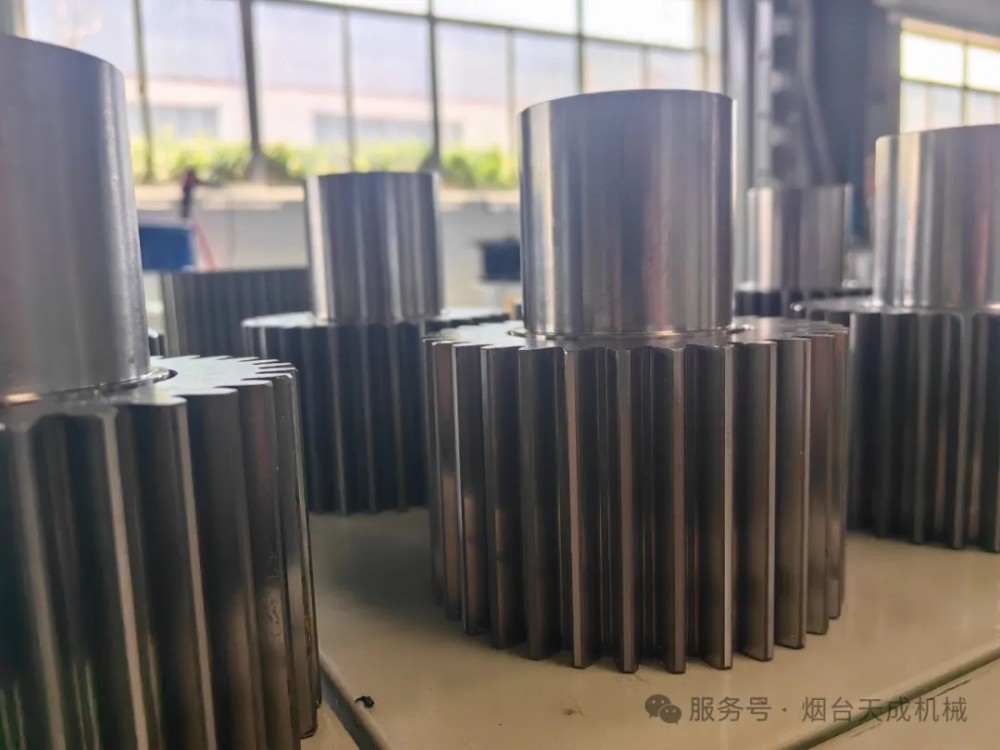

在制造工艺上,全新产线运用精密的滚道加工技术,确保轴承与轴的一体化结构达到极高精度,有效减少了运转过程中的摩擦损耗。先进的感应淬火技术更是一大亮点,它能够精准控制局部硬度,极大增强关键部位的耐磨性,同时巧妙避免了整体热处理对材料性能的不利影响,显著延长了设备使用寿命。

更经济!全生命周期成本直降

采购端:集成化的结构设计减少了约10% 的零部件数量,同时创新性地采用中碳钢替代渗碳钢,使得原材料采购、仓储及管理成本大幅下降。

制造端:效率提升 80% 以上。感应淬火工艺的应用,省去了渗碳后的回火、喷丸等辅助工序,且无需长时间保温,显著降低了制造复杂度,实现了制造效益的颠覆性提升。

装配端:装配效率提升 30% 以上。全新的模块化设计极大地简化了装配流程,缩短了生产周期,提高了生产效率,可实现年产12000 台以上,助力客户快速响应市场,抢占智能制造高地。

运维端:天成减速机的集成化、轻量化设计,使其重量比一般减速机降低20-30%。高度集成的设计便于安装、拆卸与维护,有效减少停机时间,提升了设备运行的经济性。

加码精密智能产线,品质再升级

洁净无尘环境:用纯度保障精度。装配产线采用封闭洁净车间,实行严格无尘管理,从源头避免杂质致性能衰减,保障减速机稳定性与寿命。

精密设备集群:毫米级精准、微米级把控。产线配备超声清洗、精准温控等高精尖设备,协同把控零部件装配亚毫米级定位精度。关键工序用微米级传感器监控,严格把控产品精度。

全流程智能检测:自动化护航品质。每台偏航减速机经全自动在线检测,扭矩动态试验台模拟工况审查平稳性,数字化平台记录装配数据,确保 100% 质量可溯源,交付高品质产品。

以洁净为底色,用精度赢信赖!我们的减速机装配产线,不仅是技术的集大成者,更是对品质的极致承诺。在工业4.0的浪潮中,我们致力于为全球客户提供更可靠、更耐用、更智慧的减速动力解决方案!

切换行业

切换行业

正在加载...

正在加载...