轴承是当代机械设备中一种重要零部件,被誉为机械装备的“关节”,其主要功能是支撑旋转轴或其它运动体,引导转动或移动运动并承受由轴或轴上零件传递而来的载荷。轴承产品规格型号较多,按主机配套类型分可分为风电轴承、工程机械轴承、汽车轴承、机床轴承、铁路轴承、冶金矿山机械轴承等。

风电机组用轴承包括:偏航轴承、变桨轴承、主轴轴承、变速箱轴承、发电机轴承,一般而言,每台风力发电机设备用偏航轴承1套,变桨轴承3套,发电机轴承3套,主轴轴承2套,若算上变速箱轴承,则风机轴承数量平均值为27套。

定义

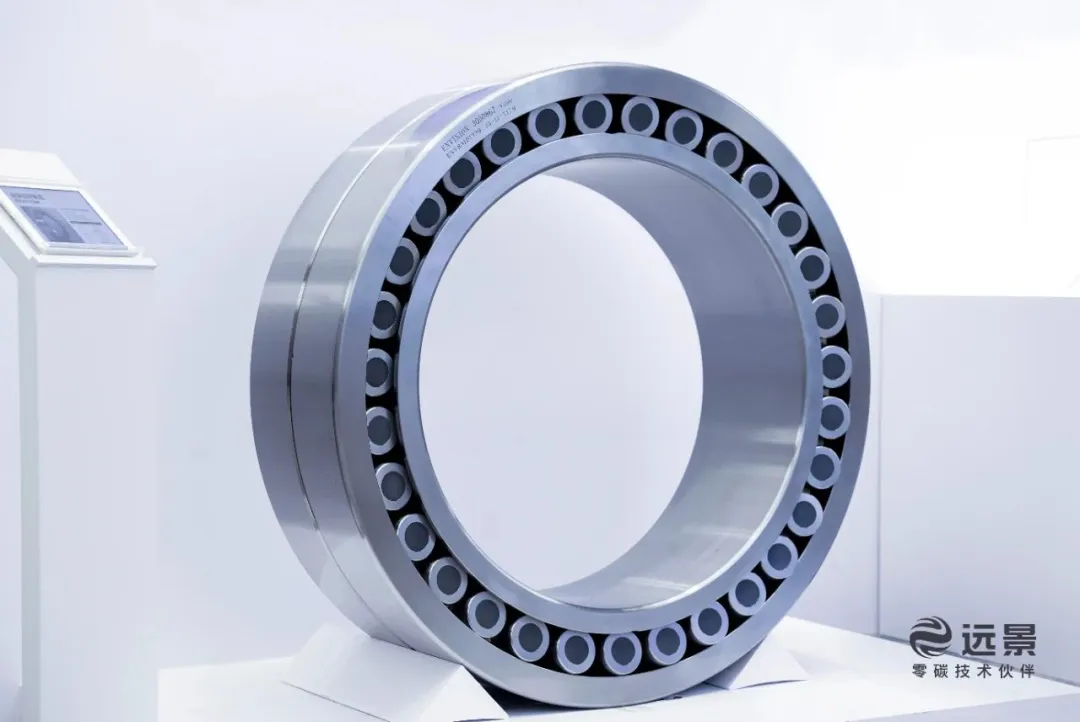

主轴承是风力发电机中的关键部件之一,它负责将风轮产生的机械能传递给发电机。

(资料图:远景能源)

风机的主轴承主要用于支撑风机主轴,需要同时承担三重载荷。主要用于连接轮毂和齿轮箱,将叶片产生的动能传递给齿轮箱,是风电整机的重要零部件,主轴承的性能和可靠性直接影响到风电机组的运行效率和寿命。

通常,主轴承选用调心滚子轴承,这种轴承装有双列球面滚子,滚子轴线倾斜于轴承的旋转轴线。其外圈滚道呈球面形,因此滚子可在外圈滚道内进行调心,以补偿轴的挠曲和同心误差。轴承的滚道型面与球面滚子型面非常匹配。

工作原理

在风电机组中,主轴承通常位于风轮和发电机之间的传动系统中。当风力作用在叶片上时,叶片会转动风轮,然后通过主轴将扭矩传递给主轴承。随后,主轴承将这个扭矩传递给发电机,使其产生电能。

(资料图:上海电气)

特点

定制化程度高

主轴轴承设计难度高,主要原材料为钢锭,一般经过锻压、热处理、粗加工、精加工和涂装等五道工序制作而成。为了提高轴承的可靠性和耐久性,还会采用一些先进的制造技术,如精密加工、热处理、表面处理等。

可靠性要求高

主轴设计需要考虑到可靠性和持久性。在高速旋转的情况下,主轴会受到巨大的动力和弯曲力,因此需要选择高强度材料,如高强度钢或铝合金。同时,为了延长主轴寿命,需要做好润滑和散热,使其能够长时间运转。

安全性和可维护性

主轴承应该具有良好的抗震性和抗风性能,以应对恶劣的自然环境。还需要设计合理的维护通道和故障排除机制,便于工程师进行维护和检修。

防腐防潮

海上主轴承需要承担整个风机的巨大震动冲击,在海上风电机组中还需要具有防腐防潮功能,存在比较高的技术壁垒。

节能和环保

在高速旋转的情况下,主轴会消耗大量的能量,因此需要适当减少摩擦系数,比如采用耐磨涂层或者黏合剂来降低主轴摩擦。另外,要通过设计提高风能转化效率,让主轴产生更多的电能。

风电主轴承选型

按照支承点个数分类,风电机组主轴承的布置选型可分为三点支承、两点支承和单轴承

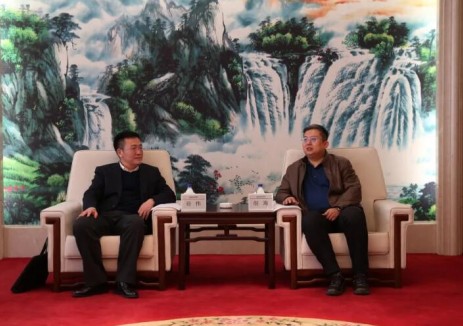

(资料图:SKL轴承)

常见的主轴承分为三种:调心滚子轴承、圆锥滚子轴承、三排圆柱滚子轴承。调心滚子轴承多用于双馈、5MW以下机型,其优点在于抗挠动性比较强。直驱和半直驱机型多采用圆锥滚子轴承和三排圆柱滚子轴承,适用于更大单机容量的机组。目前,圆锥滚子轴承是国内企业研发的重点。

三点支承

三点支承的轴承结构一般为在风轮侧设计为独立轴承室,轴承室内安装1个球面滚子轴承,主轴与齿轮箱采用胀紧套连接,2个圆柱滚子轴承安装在齿轮箱内,而齿轮箱采用扭力臂进行支承。

优点:轴承本身的设计和制造的难度小,可以承受齿轮箱所要求的较大偏转角。

缺点:1.轴向游隙比较大,轮毂在轴向的定位较差。

2.主轴承上没有预紧力,加载后轴向位移相对较大,从而导致滑动,这样会产生非常大的尖峰载荷,影响寿命。

3.受载列载荷增加:轴向力较大时,双列的球面滚子轴承变为只有单列受载,使受载列的载荷大大增加。

4.所有的载荷均通过齿轮箱,影响齿轮箱的轴的尺寸小,载荷对轴的影响大。

二点支承

球面滚子轴承+调心滚子轴承

球面滚子轴承+调心滚子轴承的结构形式一般为主轴被2个轴承支承,靠近风轮侧的主轴承为球面滚子轴承,而靠近齿轮箱侧的主轴承为调心滚子轴承,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

优点:没有或较少的载荷作用在齿轮箱上,同时依靠扭力臂来承受较小的变形,并且装配比较简单。

缺点:

1.轴向游隙比较大,轮毂在轴向的定位不好;

2.主轴承上没有预紧力,受载后轴向位移相对较大,同时由于没有预紧力,单个滚子可能存在不转动的情况,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命;

3.轴的尺寸小,载荷对轴的影响大。

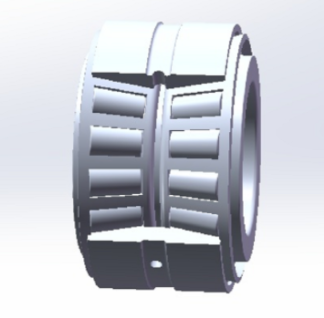

(资料图:哈尔滨轴承集团有限公司)

双列圆锥滚子轴承+圆柱滚子轴承

双列圆锥滚子轴承+圆柱滚子轴承的结构形式一般为主轴被2个轴承支承,通常靠近风轮侧的主轴承为双列圆锥滚子轴承,而靠近齿轮箱侧的主轴承为圆柱滚子轴承,2个主轴轴承共用1个轴承室,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

优点:

1.没有轴向游隙,轴向定位较好;

2.可以通过增加轴承之间的距离来增加承载能力,轴承的可适用范围较大;

3.轴和轴承的直径较小,成本较低。

缺点:

1.圆柱滚子轴承由于没有预紧力,单个滚子可能存在不转动的现象,从而导致滑动,这样会产生非常大的尖峰载荷,影响轴承的寿命,对于3MW以上的机组所用的圆柱滚子轴承,滚子质量和惯性力大,圆柱滚子轴承由于没有预紧力,可能会导致滚子打滑损坏,出现微点蚀的可能性较大;

2.主机架的尺寸大,轴承室加工精度要求相对较高或由更多部件组成,主机架成本较高;

3.装配比较复杂;

4.轴承座的同心度等几何公差要求比较高。

单轴承

一般为主轴被1个大直径的圆锥滚子轴承支承,主轴一般为直径大且比较短的结构,齿轮箱和主轴之间的连接采用胀紧套或螺栓联接。

优点:

1.没有轴向游隙,轴向定位较好;

2.主轴的长度短,传动链紧凑,机舱的长度能设计的比较短;

3.轴承滚子及滚道直径均较大,且轴长度较短,所以轴系整体刚度大,载荷引起的结构变形小;

4.轴承在两侧都能进行润滑,所以容易润滑。

缺点:

1.随着功率等级的增加,轴承的直径会越来越大,价格比较高;

2.由于轴承直径较大,因此轴承密封设计较困难,常规设计不能达到较好密封效果,轴承密封成本较高;

3.轴承的滚子比较大,存在滑动的可能性,而滚子的滑动将影响轴承的寿命;

4.滚子类似于圆柱,预紧力较小时会存在扭转的情况,导致所有的载荷作用在1个转子单元上,从而导致其损坏。

风电主轴承设计

风电机组的主轴通常采用半直驱、直驱设计或齿轮传动,在配置过程中,主轴需要能够承受轴向和径向载荷,并且能够在低速、反复启停、载荷多变或高腐蚀等恶劣条件下稳定运行。

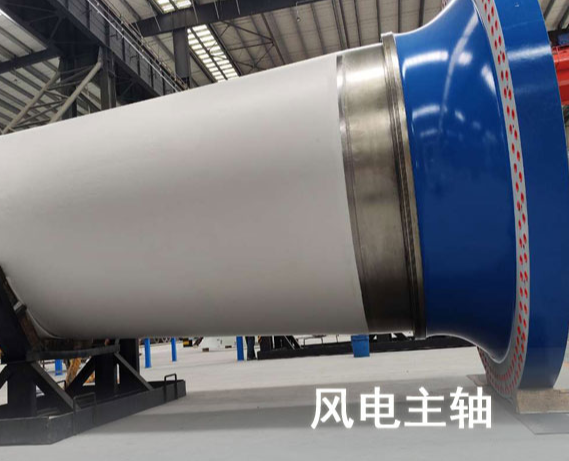

(资料图:山东金雷新能源重装有限公司)

在风电机组中,除了叶轮主轴外,齿轮箱(有齿轮箱时)和发电机(有或无齿轮箱)这两个大部件也需要轴承。因此,主轴承通常有三种设计方案。

单独设置主轴系

齿轮箱和发电机由生产厂商各自研发制造,同时设置有独立的主轴系(含主轴承、轴承座、润滑和定位密封附件)。主轴系中通常有前后两个主轴承,也有采用单一的双列圆锥滚子轴承的(它是从两个背靠背布置的圆锥滚子主轴承演变来的,简称“双列锥轴承”)。主轴系、齿轮箱和发电机三者之间通过联轴器联接起来,实现运动和动力传递。

主轴承集成在齿轮箱中

将双列锥轴承或一个主轴承集成到齿轮箱中,用齿轮箱的输入级行星架轴承承担全部或其中一个主轴承的功能。前者采用单个双列圆锥滚子轴承配置,后者即所谓的三点支撑。

这种设计将本该由主轴承和轴承座承受无用载荷通过齿轮箱传递到底座,使得齿轮箱承担了额外的载荷,会使齿轮箱的运行可靠性大大降低。

主轴承兼作发电机轴承

这种方案是直接驱动机型采用的,即叶轮与发电机共用轴承。由于目前的直驱机型均采用叶轮与发电机同侧布置,无论是内转子式还是外转子式,来自叶轮的载荷与来自发电机载荷耦合在主轴承上,而轴承座通常需悬置在底座上,使得轴承座到塔架的载荷传递需要复杂的底座结构,并且导致偏航回转支承受载特性劣化。

主轴承的维护

主轴承作为风电设备中至关重要的组件,其研发与生产过程对于精度控制、承载能力和使用寿命等方面有着极其严苛的要求,它被认为是风电组件国产化进程里最艰巨的挑战之一。

风力发电机主轴承失效原因多种多样,主要包括以下几方面:

1.过载与负荷不均匀:由于发电机长期工作在高速旋转状态下,风力过大或过小都会导致主轴承受到不同程度的负载,使其过载或负荷不均匀,从而引起失效。

2.润滑不良:风力发电机主轴轴承工作环境恶劣,尘埃多,容易导致润滑油污染,进而引发润滑不良,造成主轴承失效。

3.轴承偏心和振动:由于安装和使用不当,风力发电机主轴承可能出现偏心磨损,同时,振动也会在一定程度上加剧轴承失效。

日常维护

1.加强检查和维护:定期对风力发电机主轴轴承进行检查,确保其润滑状态良好,及时更换磨损严重的轴承。

2.提高轴承负荷承载能力:采用高强度材料制造轴承,增加轴承的负荷承载能力以及寿命。

3.减小振动幅度:通过优化设计和加强安装质量,降低风力发电机的振动幅度,减少对主轴轴承的影响。

4.加强润滑管理:严格控制风力发电机主轴轴承的润滑油品质和污染控制,确保轴承良好润滑,减少摩擦磨损。

代表企业

洛轴

洛阳轴承集团股份有限公司(以下简称洛轴)始建于1954年,是中国“一五”期间156项重点工程之一。历经60多年的建设与发展,目前产销规模、配套服务能力位于中国轴承行业综合性制造企业前列,至今仍保持着多项中国轴承行业纪录。

洛轴先后通过ISO9001、ISO14001、TS16949、CRCC、OHSAS(欧萨斯)18001、鉴衡、美国AAR、法国AS9100C、德国GL等国内外权威机构认证。产品系列涵盖九大类型,3万余种,产品尺寸范围从内径6mm到外径15m。拥有轨道交通车辆轴承、重大装备专用轴承等核心技术,产品广泛应用于风力发电、轨道交通、汽车摩托车、矿山冶金、工程机械、机床电机、工业齿轮箱、医疗器械、港机船舶等领域。

瓦轴集团

瓦房店轴承集团有限责任公司(以下简称瓦轴集团)始建于1938年,是中国轴承工业的发源地,在世界轴承行业排名第八位。瓦轴先后北迁创立了哈尔滨轴承厂,援建了洛阳轴承厂,包建了西北轴承厂,并相继为全国上百个轴承企业提供了人才、技术与管理等方面的支持与帮助,为中国轴承工业发展做出了重要贡献。

瓦轴集团的主导产品是重大技术装备配套轴承、轨道交通轴承、汽车车辆轴承、风电新能源轴承、精密机床及精密滚珠丝杠、精密大型锻件。瓦轴18000多种轴承产品全部拥有自主知识产权,占世界全部常规轴承品种的26%,并以每年开发近千种新产品的速度在满足市场的需求,新产品占销售收入的45%左右。产品远销世界100多个国家和地区。

新强联

洛阳新强联回转支承股份有限公司(以下简称新强联)成立于2005年,坐落于九朝古都河南省洛阳洛新产业集聚区,是一家高新技术企业,新强联以大型回转支承产品和风力发电机偏航变桨轴承及主轴承产品研发、制造、销售为主,是服务于风力发电、海工装备、港口机械、盾构机设备等行业的创新型龙头企业。

新强联生产大兆瓦直驱式风力发电机三排圆柱滚子主轴承,公司也是国内率先使用无软带淬火技术研发生产大兆瓦风机双列圆锥滚子主轴承的龙头企业,实现风电主轴承国产替代进口。公司是国内生产超大直径重载回转支承的重点企业,在特大型重载回转支承的研发和制造领域独树一帜,始终处于行业领导地位,产品得到了行业内专家和客户的一致认可;在盾构机设备领域,公司成功研制盾构机刀盘主轴承,一举打破了以往国内客户一直依赖进口产品的局面。

通裕重工

通裕重工股份有限公司系高新技术企业,位于山东省德州(禹城)国家高新技术产业开发区。公司长期从事大型铸锻件产品的研发、制造及销售,技术研发实力雄厚,质量控制体系运转良好,检测中心通过了国家实验室认证。公司取得了锅炉压力容器锻件安全注册证书和CCS、BV、DNV-GL、RINA、ABS、NK、LR、KR、RS九家船级社认证。

经过多年发展,现已形成集大型铸锻坯料制备、铸锻造、热处理、机加工、大型成套设备设计制造于一体的完整产业链,并可为能源电力(含风电、水电、火电、核电)、矿山、石化、海工装备、压力容器、机械等行业提供大型铸锻件及核心部件,现已成为我国重要的工业装备大型综合性的研发制造平台。凭借过硬的产品质量,与美国GE、德国恩德、西班牙安信能、丹麦维斯塔斯、浙江运达等国内外众多高端客户建立了长期稳定的合作关系。

金雷股份

山东金雷新能源重装有限公司成立于2021年,注册资本10亿元,为金雷科技股份公司全资子公司。金雷股份在全球风电主轴制造领域的技术水平、专业化程度、生产规模都处于龙头位置,风电主轴在全球的市场占有率达30%以上,位于全球前列。

公司积极响应国家“30·60”双碳战略,抢抓海上风电装备产业发展机遇,在东营经济技术开发区广利临港产业园,布局建设海上风电核心部件数字化制造项目。项目计划总投资60亿元,设计产能40万吨分三期建设,主要生产5-30MW的风电主轴、轮毂、底座、连体轴承座等大型风机核心零部件。

国机精工

国机精工集团股份有限公司(国机精工)成立于2001年。公司隶属于世界500强中国机械工业集团有限公司(国机集团),是国机集团精工业务的拓展平台、精工人才的聚合平台和精工品牌的承载平台。公司核心企业有三家,分别是成立于1958年的洛阳轴承研究所有限公司、成立于1958年的郑州磨料磨具磨削研究所有限公司以及成立于1981年的中国机械工业国际合作有限公司。另外,公司目前还托管白鸽磨料磨具有限公司和成都工具研究所有限公司两家企业。

国机精工是一家多元化、国际化的科技型、创新型企业,业务聚焦精密制造领域,在高精度、高可靠性轴承与高速高效超硬材料制品及相关零部件研发与制造、检测与试验方面具有雄厚的实力,居国内领先地位。业务涉及航空航天、汽车与轨道交通、能源环保、船舶兵器、机床工具、石油化工、电子、冶金、建筑等国民经济重要产业,市场遍布全球80多个国家和地区。

恒润股份

江阴市恒润重工股份有限公司成立于2003年7月,是一家能够为客户提供设计、锻造、精加工一站式服务的精密机械制造商。公司产品涵盖风电法兰、风电轴承、燃气轮机部件、核电部件、半导体设备、压力容器、海上油气装备等。

公司拥有大型油压机和数控碾环机,掌握着成熟的中大型环锻件的锻造、碾环、热处理技术,能够生产直径12米以下的各类环形锻件;引进了德国、美国、西班牙等世界一流的加工中心、车铣复合等高端精密设备和检测设备,掌握着各种精密机械零部件的深加工技术,是业内少有的同时掌握锻件和深加工技术的公司。

南高齿

南京高精齿轮集团有限公司,是全球领先的齿轮箱与动力传动解决方案的提供商,成立于1969年,公司总部位于中国南京,其前身为南京机床修理厂,集团公司于2007年在香港上市,股票名称“中国高速传动”。历经50余年的沉淀与发展,旗下品牌“NGC”是中国名牌及江苏省重点培育和发展的国际知名品牌。

作为一家致力于研发、生产、销售专业传动设备及提供系统解决方案的大型高新技术企业和行业龙头企业,产品广泛应用于冶金、建材、橡塑、电力、矿山、港口、起重、工程机械、风电偏航变桨等领域,业务遍及60多个国家和地区,深受国内外客户好评。公司名列中国机械企业500强,荣获自主工业品牌五十强企业、国家技术创新示范企业,拥有国家认定企业技术中心、省级认定企业技术中心与省市级工程研究中心等,装备国际一流的齿轮、箱体加工、热处理设备、检测设备和试验设备,承担了多项国家、省、市重大科技攻关项目,解决了多项国家重大装备关键零部件“卡脖子”问题,获得齿轮行业优秀新产品特等奖、省级科学技术奖等荣誉。

公司与国际知名轴承供应商紧密合作,开发出长寿命、高可靠性的NGCRV专用精密轴承,确保了NGCRV减速机整机稳定可靠运行,提高了产品的使用寿命。

浙江天马轴承集团有限公司

浙江天马轴承集团有限公司位于湖州莫干山高新技术产业开发区通航制造小镇,是一家大型轴承企业。公司主导产品有十大类共8000多个品种的轴承产品。

产品按类别有:短圆柱滚子轴承(单双列、四列)、深沟球轴承、圆锥滚子轴承、调心滚子与调心球轴承、角接触球轴承(单双列)、推力滚子与推力球轴承、非标轴承等;按应用领域有:铁路货车、客车与轨道交通轴承、汽车轴承(新能源)、风电轴承、船舶轴承、机床轴承、机械轴承、冶金轧机轴承、电机轴承等。产品自主研发的新材料用于高端轴承产品,因产品的长寿命和高质量赢得了国内外用户的青睐,其中短圆柱滚子轴承、铁路轴承、风电轴承、轧机轴承等在轴承行业一直享有很高的知名度。

大冶轴

大连冶金轴承股份有限公司成立于1984年,占地面积77万平方米,轴承制造区55万平方米,设有铁路专用线,是国内外冶金钢铁、水泥建材、矿山机械、传动机械、工程机械、石油机械、煤炭机械、港口机械、造纸机械、军工机械、风电设备等重大装备配套轴承的专业制造商,产品全部拥有自主知识产权,具有10大类型、5000多个品种、200多万套轴承的年生产能力。

来源:百度文库、SKL轴承、慧博资讯、五指冠风、风电技术等

切换行业

切换行业

正在加载...

正在加载...