近年随着海陆风电装机容量的快速增长,带动风电用变压器的需求热潮也是一波接着一波。同时,风电行业激烈竞争带来的巨大成本压力,也不断通过各内卷严重的整机商向下游供应商传递,导致风电变压器供应商常常面临“赔本赚吆喝”的窘境。在巨大的成本压力下,各厂商使出浑身解数,降本降本再降本。本文介绍一起3500kVA油浸式风电用变压器的失效案例,案例随不能直接说明降本给产品可靠性及安全性带来的伤害,但至少从一个侧面能够说明:在缺乏认真分析、严谨论证前提下所进行的“大胆创新”,弄不好是要“交学费”的。接下来,我们就一起来看看这起教训。变压器的故障表现比较轻微,也正因如此,才给我们留下了清晰的原始“案发现场”,让我们在解剖后,通过简单分析即可推测出事故的原因。

从下图可见,这是一台长圆绕组的、低压为铜箔绕制的油浸式变压器。从吊芯出的故障线圈来看,故障点位于线圈长圆拉长部位与圆过度的位置。

绕组的铜箔厚度较厚,达到了2.5mm,层间绝缘为两层0.07mm厚的点胶纸。从下图可以更清晰的看到,两层铜箔在直线与圆相交的位置发生了匝间短路。

下面这张图片则更为清晰的展现了匝间短路的清晰样貌,同时也可以从断口直观的看到,铜箔真的很厚。

该台产品在工厂内部经过了严格的例行+型式测试,雷电、感应、工频耐压等测试均未见异常,同时,第一台产品也做了温升测试。从现场调查的数据来看,产品运行期间,也未见系统明显异常,无冲击负荷,无系统过电压,无异常的投切动作,那么,好端端的一台变压器,何以在连续两周左右的时间里接连失效2台,且故障模式又如此相似呢?从上述简单介绍来看,相信各位已经不难推测:和这台产品的结构有直接关系。

长圆线圈的电磁力分析

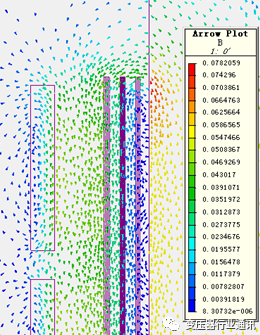

为着重分析箔绕线圈各层铜箔在漏磁空间内的情况,笔者特意对低压绕组进行了分层建模,即对铜箔和相邻的层间绝缘均进行了建模,同时为保证计算精度,铜箔和层间绝缘部分设置了更为细密的网格剖分尺寸。

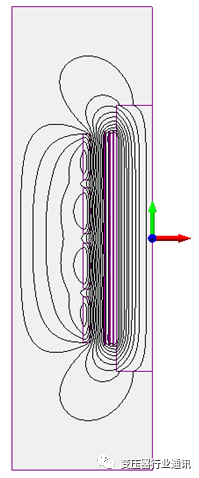

笔者先对二维空间漏磁场分布进行求解,求解结果如图5所示。为进一步研究各部位漏磁场大小和方向,笔者对模型进行了三维网格划分,并进行3D漏磁计算,结果如下图所示。在此基础上,求解了绕组及各层铜箔的受力情况,如图7所示。由结果可知:低压绕组在带载情况下受到向内的力,同时,各部位受力并不均匀,上下两端受力强度大,较集中,中部较小,较均匀。

故障原因的分析推断

铜箔太厚,铜箔的边缘圆角化处理不到位,现场检查时,铜箔棱边甚至有割破皮肤的风险。

层间绝缘太多单薄,点胶纸,弱不禁风的感觉,相比之下,干式变压器所用的复合绝缘纸的柔韧性则显得可靠太多了。

第三点,也是本文最想表达与降本有关的一点,就是,对于铜绕组变压器,长圆线圈越来越普遍。大家在长圆的道路上,为了追求极致的铜铁比例,不惜将长圆比拉的越来越大。这也造成了制造工艺难度的加大,绕制中出现意外,以及正常使用过程中电磁力增大的各类风险。

对于本例失效的最终原因,我愿意将它归结为:极致的降本方案及结构在原材料存在缺陷情况下,最终由潜在风险发展为实实在在的短路失效。好在保护系统还算灵敏,未酿成起火、爆炸等严重事故。

切换行业

切换行业

正在加载...

正在加载...