11月10日,中国拥有完全自主知识产权的18兆瓦直驱海上风电机组顺利下线。这是目前已下线的全球单机容量最大、叶轮直径最大的直驱海上风电机组,机组的关键部件叶片、发电机、变流器、变压器等完全实现国产化,推动整个风电产业链的协同发展和技术进步。

在高端制造行业中,风电俨然成为继高铁之后又一张亮丽的名片,预计到2025年,我国风电发电量将在2020年基础上增加一倍。我国是全球风电第一大国,在“双碳”“双新”目标的支撑引领下,风电已成为能源板块的重要战略支撑,作为清洁能源已被置于引领中国能源生产和消费革命的位置。中国石油坚定不移地响应国家战略需求,提出了减油增化、减油增特、减碳增绿的转型要求,加快向“油气热电氢”综合性能源公司转型,力争在2035年左右实现油气和新能源“三分天下”的目标;到2050年左右,新能源和油气将各占“半壁江山”。

经过多年的发展,风力发电机组主要设备零部件逐步完成了国产化,但配套的润滑产品由于占整机成本低而技术难度风险大,一直被国外润滑品牌所垄断,进口风电脂价格高昂供货周期长,技术服务响应慢,一直被整机厂所诟病。从维护国家能源安全的角度,亟需开发具有自主知识产权的高性能风电设备专用润滑产品,解决“卡脖子”难题。

风力发电机组的研发和制造技术突飞猛进,从千瓦级向兆瓦级跨越后迅速向陆上10兆瓦和海上20兆瓦单机容量发展。风机多建造于自然条件恶劣的山区、戈壁、近海等地区,并且风机轴承载荷大、转速低,形成润滑油膜困难,主轴、偏航和变桨轴承直径至少在2米以上,轴承一旦发生磨损,是一种不可逆的损坏,维修更换费用高昂,因此对轴承润滑脂提出了长寿命、低磨损、防锈蚀和抗微动腐蚀等更为苛刻的性能要求。昆仑润滑兰州研发中心风电润滑脂研发团队迎难而上,精心研究风机各个部位轴承的不同运行工况和失效模式,经过多年坚持不懈的技术攻关,终于取得技术突破,成功推出满足大兆瓦级风机润滑需求的全新FD系列风电设备专用润滑脂产品。

昆仑润滑风电润滑脂对标行业内用量最大的顶级产品,经过反复的试验验证,通过FAG FE9轴承寿命试验架、FAG FE8轴承磨损试验架、SKF EMCOR动态防锈试验架、德国微动腐蚀Riffel test试验架、费夫纳微动磨损摩擦氧化试验等关键性能台架测试,取得了SGS第三方测试报告,测试结果表明昆仑风电轴承脂毫不逊色于进口风电润滑脂产品。

从2019年开始,昆仑FD系列风电轴承脂陆续在国电集团佳木斯某风场、华富电力集团的依兰和绥阳风场开展了挂机试验,通过了3年实机验证和东北极寒天气的考验。挂机试验委托第三方全程跟踪和评价,结果表明昆仑风电轴承脂的温升正常,风机在昆仑风电轴承脂的保护下,轴承运行稳定,传动效率未受丝毫影响,发电量持续平稳。并且替代了德系、美系竞品装机应用,在东北地区的市场开发工作中起到了良好的示范作用。

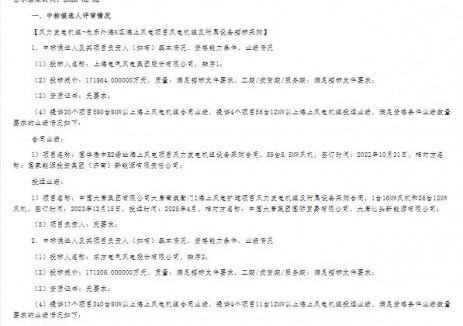

风电润滑产品走向市场的关键是打开初装市场,但是,风机整机厂的技术准入非常苛刻并且验证周期很长,市场开发难度巨大。昆仑润滑风电润滑脂研发团队经过多年的技术沉淀,主动走向市场,从风电行业上下游全产业链寻找突破口,与行业龙头企业积极进行技术交流,陆续与电机生产厂家、整机生产厂和轴承生产厂家建立联系,积极推进产品完成OEM技术准入和国产化替代。

昆仑润滑风电润滑脂的成功开发和应用,为中国制造高端装备提供了有力支撑。开发具有自主知识的风机润滑脂产品,对完善风电装备制造产业体系,减少对国外润滑油脂依赖,提升我国风电产业整体技术水平具有重要意义。昆仑润滑作为润滑油行业的领军企业和“国家队”,积极助力风电光等新能源发展,为推动能源转型,共建绿色未来做出积极贡献。

切换行业

切换行业

正在加载...

正在加载...