在海洋环境条件下,海上风机叶片长期受到高湿、盐雾、强紫外线、雨雪等多种因素影响,会产生不同程度的腐蚀与磨损,从而影响风电机组的发电效率。当叶片受损严重时,甚至会出现断裂情况,危及风电机组的安全,导致重大安全事故。因此,海上风电机组正式投产运行以后,对叶片进行定期检测维护,早期发现问题并尽快采取措施,是减少风险、避免事故、降低维修成本的有效方式。

由于海上作业场所、船舶、环境等条件限制,目前传统的人工巡检方式作业难度大、风险高、效率低,难以胜任海上风机叶片运维需要。近年来,智能装备的发展为海上风机叶片检修提供了新的手段,本文对无人机、机器人及相关检测技术在风机叶片巡检方面的应用情况进行介绍,供业内人士参考。

无人机叶片巡检

现阶段,无人机在陆上风电机组叶片巡检已经得到大量应用,由于海上风电环境复杂,无人机在海上风电领域正逐步推进。海上风电无人机叶片巡检主要是通过无人机携带可见光高清摄像机、红外传感器、激光测距仪等多种载荷,对风机叶片前缘、后缘是否有开裂、破损,叶片表面是否有雷击损、腐蚀、剥落、裂纹,排水孔是否堵塞等情况进行巡检。相比传统的巡检模式,无人机巡检时只需操作无人机搭载巡检设备进行作业,避免了人员坠落、高空坠物等安全隐患;无人机搭载的高清成像设备采集叶片各角度的高清画面,保证了图像数据的可靠性,这些图像可通过软件平台传输给技术专家,由专家进行判断和分析,使叶片缺陷的诊断更加可靠;与此同时,研究表明,无人机巡检叶片比传统的高空平台垂降人工巡检至少快3倍,成本节约50%,减少发电机2/3的停机时间。

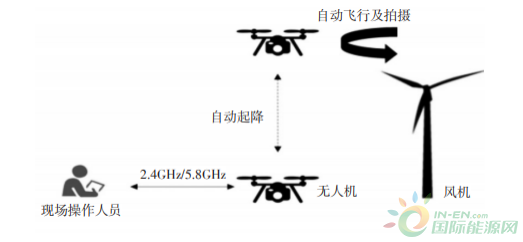

图1 无人机叶片巡检过程

无人机巡检过程分为巡检前准备、巡检作业和降落三步。

(1)巡检前准备

巡检开始前,巡检人员需要检查无人机及硬件状态,确保具备巡检条件;同时还需检查风电机组状态,确保机组轮毂锁死,叶片为倒“Y”字形。

图2 巡检前准备

(2)开始巡检作业

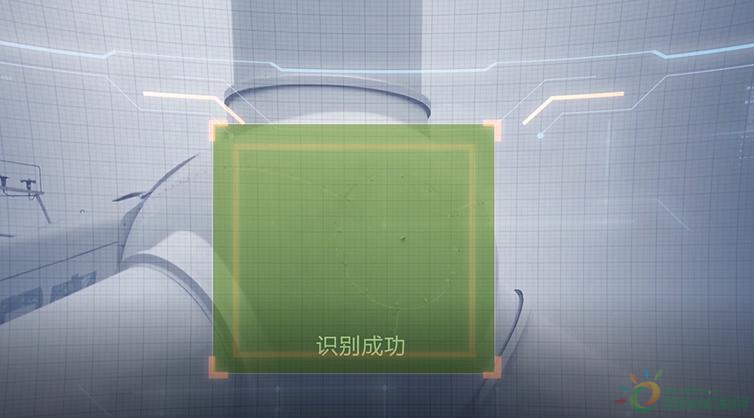

无人机起飞后进入自动巡检模式,在视觉与激光雷达融合计算的辅助下,自动计算风机的朝向和风塔高度,自动寻找风机轮毂导流罩的中心点,作为巡检作业的起始点。

图3 自动计算寻找起始点

起始点确认后,无人机从第一支叶片的第一条路径(迎风面前缘位置)自动采集;接着将该路径结束点,作为下个路径的起始点,依次对其它位置进行采集,直至全部完成整个叶片的采集工作;无人机将自动重复以上过程,完成3支叶片的采集过程。

(3)降落

作业结束后,无人机将自动返航。巡检人员将采集数据上传至管理平台进行智能分析。

声波采集分析技术

通过长时间不断地对风电场各类损伤叶片运行状态分析,发现绝大多数的叶片损伤均在其扫风声音中有体现,因此,声波采集分析可用于海上风机叶片检测,实现非接触式叶片巡检,相比于传统的检测方法,该技术具有样本精度高、数据采集方便、快速获得结果的特点,具体情况如下。

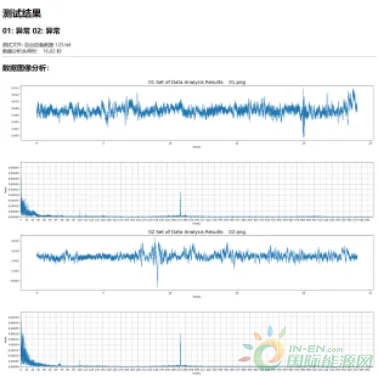

(1)样本精度高

通过高频域声波信号采集器,对叶片运行期间的声波信号进行采集,该采集器能采集到大量人耳无法听到的扫风声音,通过独立算法,对数据进行分析,可以快速采集到损伤叶片的扫风异常,其准确度和工作效率远远超过人工判断。

(2)数据采集方便

一般设备放置在距离塔筒3-5米处的机位平台上,正对叶轮-发电机中心线位置;所有设备均通过长期多次设备集成和小型化设计,以轻便和易操作为主;采集时长约5分钟,期间无需停机,且基本不受天气影响。

(3)快速获得结果

所有数据处理均在后台自动工作,自动进行识别和处理,数据上传后十数秒即可自动生成判断结果,完成叶片健康状态检测。

图4 声波数据后台分析结果

超声波探伤检测技术

超声探伤检测技术是利用超声波穿过叶片,从叶片的一个材料截面进入到另一个材料截面,并接收来自损伤边缘的反射波。超声探伤技术判断缺陷和表面间的距离是通过测量超声信号往返于叶片缺陷之间的渡越时间来确定,叶片损伤的位置和缺陷面积大小通过测量超声波传感器发射信号的位置和回波信号的变化幅值来确定。近几年Park B等人利用超声波技术研发出用于检测复合材料中隐藏和分层的技术,该技术利用驻波滤波器的非接触激光超声波对材料进行扫描,是一种新型无损检测技术,有效提高了超声波对风力发电机叶片损伤检测的效率。

红外线成像技术

在自然界中,由于物体的材料、物理结构、温度等不同,物体的热辖射强度也会有所不同。风机叶片的红外热成像检测技术就是通过检测叶片的热属性,分析检测结果,寻找损坏叶片与正常叶片红外辐射的差异性,确认叶片是否有结构或者表面的损伤。Manohar等人对红外热成像技术加以改进,提出了脉冲热成像技术,并将该技术应用于对叶片损伤尺寸和深度的估计检测,实验结果准确预估了风电叶片的损伤深度,但是该技术并不能对损伤的位置做出具体的判断;Carlos等人在对叶片检测时选用红外热成像技术,最终在没有对叶片进行接触的情况下探测到叶片的结冰状况。

红外热成像检测技术的优点在于不用接触叶片,减轻了叶片运行时的负载,检测面积大,可用于对整个风机叶片的疲劳损伤检测,检测速度快,效率高,且可以对叶片损伤部位进行可视化处理。缺点依然是受环境影响较大,环境的温度和湿度的变化都会造成检测结果的不准确,对热图像的处理成本较高,而且不能检测叶片早期的潜伏性故障。

机器人巡检技术

由于风机叶片的表面是一个三维复杂曲面,想要让一个机械设备在上面正常的工作,既要保证其安全,还要有一个非常稳定的动作来使它能够进行正常的检测,所以对于风机叶片检测机器人的研究在国内外都是一个非常大的挑战。

1六足叶片机器人

英国通用机器人系统BladeBUG与海上可再生能源创新研究中心(ORE)Catapult共同开发了受虫子启发的六足机器人,可协助技术人员检查和维修风力涡轮机叶片。BladeBUG由叶片工程师Chris Ciesla 创立,故该六足机器人也被称为叶片虫。它的设计是利用真空垫脚在涡轮叶片上爬行。据该公司测算,BladeBUG六足爬行机器人可以将海上风机检查成本降低30%。

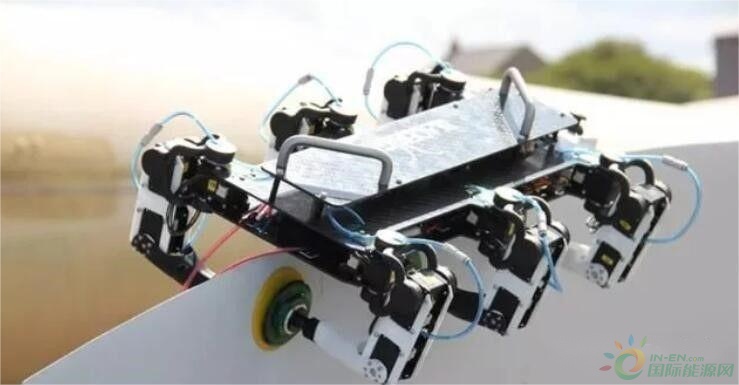

图5 BladeBUG六足叶片机器人外形图

该叶片虫主体由18组舵机和6组吸盘组成,舵机用于控制叶片虫的运动和形态变化,可以看出叶片虫的1个腿由3个舵机组成,具有很高的自由度及灵活性,以适应不同曲面不同厚度的风机叶片。

吸盘则是利用伯努利原理吸附叶片表面,吸盘工作面产生均匀且薄的强气流,此时吸盘外的气体流速小于其内部的气体流速,利用流体速度越快压强越小的原理,吸盘的上下两侧会产生压力差,从而使得机器吸附在叶片上面。

2相控阵超声机器人

相控阵超声机器人在一代概念设计的基础上做了很多实验,以叶片爬行机器人为载体,搭载相控阵超声及机器视觉设备,通过数据分析及视觉算法,同时实现对叶片表面及内部三维结构损伤的检测,检测精度可达毫米级,具有高安全、高效率、高精度、低成本等核心优势。

运动控制是整个机器人的核心。目前采用真空吸附,用差速轮来使它前进,安全保障措施采用多拽电缆和真空吸附。它最大的特点是机器人无论是处于停住静止检测还是前进移动的过程中,它始终有一半的吸盘保持牢牢的吸附状态。

结语

海上风电规模化发展,传统的人工风机叶片巡检方式安全性差、效率低下,无法满足海上风电日益增长运维需求。无人机、机器人等智能装备及视频、超声波、红外成像等非接触检测技术快速发展,为海上风电叶片巡检提供了新的解决方案,目前相关装备和技术应用仍处于早期阶段,未来具有广阔的发展前景。

切换行业

切换行业

正在加载...

正在加载...