海上风电/发展背景

海上风电或成风电增长

海上风电将是全球应对气候的核心工具之一。海上风电相较于陆上风电优点显著,未来将成为风电领域增长主力。

我国发展海上风电优势显著,未来增长空间巨大

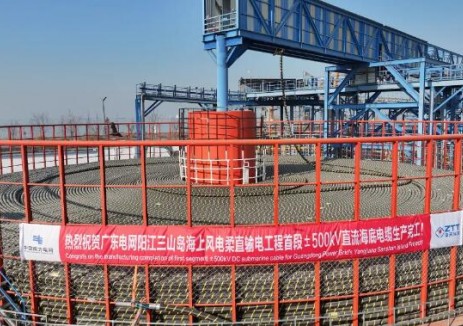

我国风能资源丰富,海上风电优势明显,海上可开发和利用的风能储量占可开发风能总储量的70%以上,近海区域风电可装机容量约200GW。我国海上风电起步较晚,规模较小,海上风电装机规模占风电总装机比重仍远低于欧洲市场,发展空间较大。

政策驱动发展,我国海上风电迎来快速发展期

根据GWEC的数据,考虑各省新增装机量,到2025年我国海上风电装机量可达4468.99万千瓦,2021-2025五年CAGR为35%。

海上风电/性能要求

国内主流海上风电机组的功率一般在5~6MW,叶片长度为70~80m。一些风电龙头企业,海上风机的功率已达到10MW,叶片长度可达到90m以上。相较陆上叶片而言,海上风机的叶片长度更大、承受的载荷更高、寿命要求更长,这就对传统的材料体系提出了新的挑战。

风电叶片的基体材料为玻璃钢复合材料,采用真空灌注工艺成型。叶片分为迎风面壳体和逆风面壳体,两半壳体在模具内粘结成为一个整体,环氧胶黏剂是叶片壳体粘结的关键材料。随着海上叶片尺寸的大幅增加,对胶黏剂的工艺性能和力学性能提出更高的要求。

本文带大家了解一下海上风电专用环氧树脂结构胶到底有何不同?

密度

密度是胶黏剂的基本特性之一。在强度满足要求的情况下,密度越低,在同等体积用量情况下,胶黏剂的重量越轻,因此可以在一定程度实现降低叶片重量的目的。

海上专用胶黏剂的密度相较普通胶黏剂一般会低9-10个百分点。一个海上叶片若使用1.5t胶黏剂,由于密度低,则可以减少重量约

140kg。从海上胶黏剂的成分来看,在组分设计时,为了提高材料的韧性而降低了胶黏剂中填料物质的含量,所以密度下降。

玻璃化转变温度

玻璃化转变温度(Tg)是指非晶态高分子材料由玻璃态转变为高弹态所对应的温度。若材料的使用环境温度高于Tg,则材料的力学性能会大幅下降。一般情况下,风电叶片的运行极限温度在50℃以下,而材料的Tg必须高于70℃。

凝胶时间

凝胶时间是指双组分环氧胶黏剂混合好之后的最长可操作时间,超过此时间意味着胶黏剂失去活性,无法达到粘结性能的要求。

海上叶片由于长度增加,粘结区域面积也成倍增加,粘接工序的时间比普通叶片要长得多。正常情况下,粘结工序会达到2h,对于一些异常情况,则可能超出4h。

而为了更加适合大尺寸海上叶片的生产制造,海上专用胶黏剂凝胶时间一般能够达到10h以上,远远超出普通胶黏剂的4h。但是,凝胶时间也不宜过长,否则会影响粘结固化的效率。

刮涂塑形性

风电叶片刮胶的厚度较大,一般会达到1~1.5cm,如果塑型性不好,则胶黏剂容易流淌,无法保持原有的形状,在粘结时会出现缺胶。

由于海上专用胶黏剂为了达到更低的密度和更好的力学性能,因此降低了组分中的填料含量,导致其塑形性一般不如普通胶黏剂,而从实际使用来看,叶片涂胶的位置大多是在平面和微倾的斜面上,因此6~7min的形状维持时间即可满足使用要求。

材料韧性

韧性表明材料被破坏需要的外界能量大小。韧性越强,材料越不易发生破坏,海上大型风电叶片相对于陆上风电叶片,设计寿命更高,承受的载荷更高,尤其是疲劳载荷。

胶黏剂的韧性越好,则可以承受越高的形变,同时还可以阻止部分粘结缺陷开裂的疲劳扩展,大幅提高叶片的粘结寿命。

由于海上风电机组的使用环境恶劣,因此对于结构用胶提出了更高的要求,国内目前实现技术突破的公司仍然较少,未来发展大有可期。

切换行业

切换行业

正在加载...

正在加载...