近年来,我国对风电产业资金的投入大幅度增加,然而风电机组事故发生也越来越多,因此国家日益关注风电机组安全问题,重视保障风电机组安全顺利运行,并出台了一系列相关的方针政策。

风电叶片工作环境复杂,多处于荒野或海域,由于监测风电叶片的设备技术不完善,对于保障风电叶片安全可靠运行,叶片工作性能测试仍然面临不少的困难,相关的知识技术非常欠缺。

为减少叶片损伤破坏,降低事故的发生率,保障风电叶片安全有效运行,认识叶片工作性能,开展叶片结构性能测试需求紧迫。国际电工委员会(IEC)规定,在风电叶片出厂合格认证时,必须对风电叶片开展包括静载试验等在内的全场三维结构测试。

为了提高发电功率,降低发电成本,风机叶片尺寸显著增大,叶片全尺寸结构性能测试,有助于验证叶片材料选型,制造工艺,结构设计合理性。在风电叶片性能测试、风机运行检测上,数字图像相关技术(DIC)扮演着重要角色,它采用非接触式测量获取全域的测试变量。

全尺寸叶片测试

全尺寸叶片测试是综合评价叶片整体安全性的主要手段。全尺寸叶片测试目的,一是验证制造是否满足设计要求;二是验证设计的可靠性。

叶片全尺寸测试包括静力和疲劳测试。静力测试至少需要测试4个方向的极限载荷;疲劳测试则需要测试一定循环次数下的等损伤疲劳载荷。疲劳测试通常采用单轴测试,单独进行挥舞和摆振的测试。

新拓三维自主研发的XTDIC三维全场应变测量系统,可用于风机叶片材料及结构力学测试,通过测试验证可以解决以下测量难题:

超大视场位移测量:通过多组相机阵列,实现叶片大尺寸测量区域覆盖,可实现超过100米以上的超大尺度测量;采用高分辨率的图像采集相机,以确保离面位移捕捉的精度和灵敏度。

大尺度标定/光学畸变校正:采用新拓三维定制研发的大尺度标定技术,可高效完成多组XTDIC系统工业相机的标定,镜头组光学畸变校正,确保大尺寸测量标定精度和图像采集质量。

避免环境干扰影响:叶片测试现场工况复杂,测量过程需避免光和风噪干扰因素,在消除环境干扰处理后测试数据理想,确保XTDIC三维全场应变测量系统在干扰环境下数据精确性。

大型风力机动响应测试

风机电组不断向大型化发展,其动力学特征极为复杂,设计难度也逐渐加大,为确保风电组运行安全,延长使用寿命,动力学分析具有重要的实际意义。

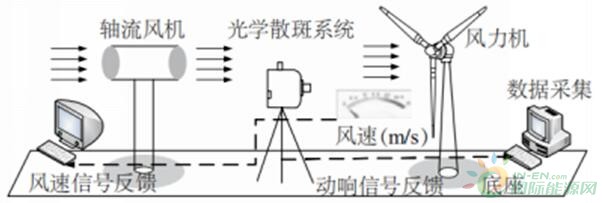

风力机动力学分析主要有有限元方法和模态分析方法,采用XTDIC三维全场应变测量系统,可对风力机(叶片与轮毂、塔架、机舱)进行动响应数值分析和实验测试,得到不同风况作用下风力机的动态响应。

风电机组整机动响应测试

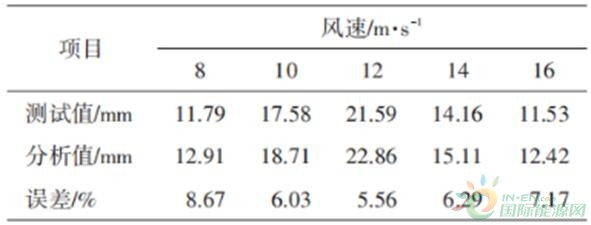

数值分析结果与测试结果对比

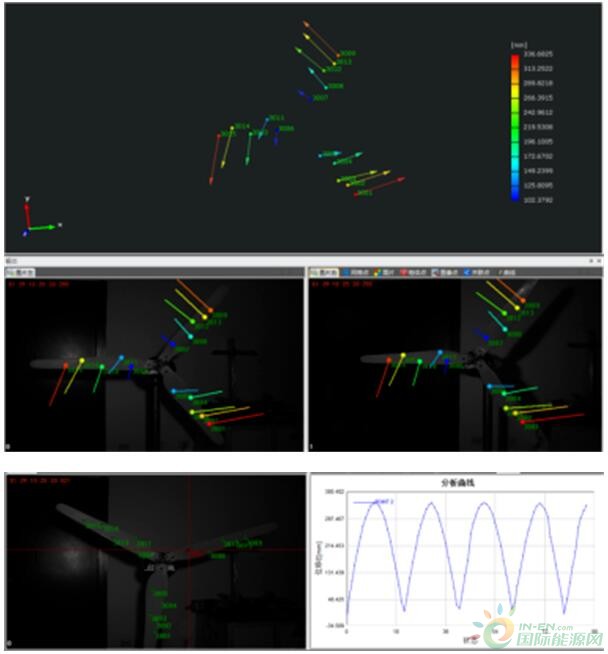

风力机整机的模态振型(1~5阶)

叶片摆振运动位移测试

研究风力发电叶片在载荷下的整体变形和屈曲情况,对于衡量叶片的性能和寿命,有着重要的价值。

采用新拓三维XTDIC三维全场应变测量系统,搭配高速摄像机,研究风机叶片的回转运动的轨迹,分析叶片关键点的位移运动轨迹,测量风机的回转轨迹与平面外变形。

叶片层间断裂韧性测试

通过分析风机复合材料叶片的震颤运动特点,建立叶片位移方程和振动模型,可推导出叶片表面位移与裂缝关系。

采用XTDIC三维全场应变测量系统,数字图像相关技术(DIC)方法获取位移和振动数据,可验证模型和公式的正确性,从而更精确地判断风机柔性叶片在摆震和挥舞运动对层间断裂韧性的影响,为解决风机组运行稳定性及劣坏分析提供支撑。

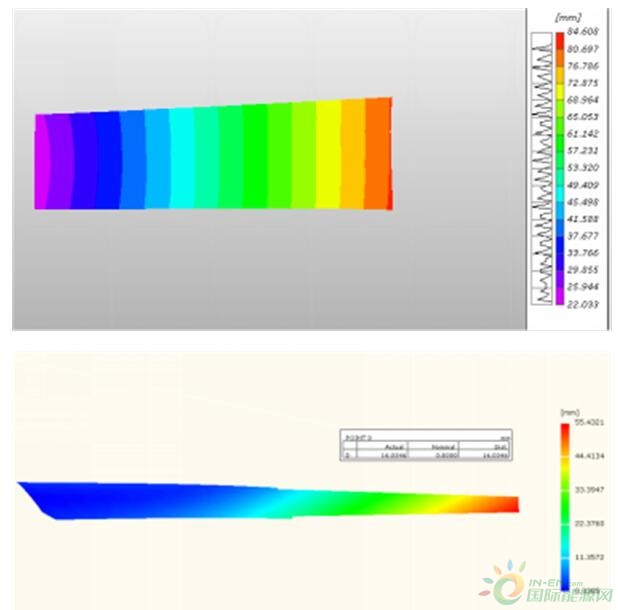

叶片摆振时整体应变点云图

兆瓦级风机叶片材料力学测试

叶片疲劳寿命主要是玻璃钢应力作用的结果,现阶段从外形设计、材料选用、工艺过程、成型后处理等方式,降低叶片载荷过程的残余应力,但还不能准确获得其层间应力大小、分布和对叶片寿命的影响。

通过建立经典与改进模型,通过对两种模型施加相同应力进行仿真,结合叶片玻璃钢纤维布不同铺设工艺角度,分析其层间应力计算的优劣,并采用新拓三维XTDIC全场应变测量,获取位移应变数据,验证仿真模型的准确性。

准三维璃纤维预浸带模型

XTDIC三维数字散斑全场应变测量

预浸带板细观改进模型第I层层间应力分布

新拓三维XTDIC三维全场应变测量系统对动态和静态下的叶片变形均可测量,是一种行之有效的高精度测量方案,也可用于叶片振动和挥舞测试。

XTDIC还可以测量叶片的3D位移及叶片的表面应变,可以提供叶片全域的损伤和运行期间发生的运动轨迹信息,这也验证了XTDIC系统在大尺寸结构件测量方面的工程可行性、精度可靠性和外场环境的适用性。