打造“无故障风电场”正逐渐引起行业关注。

2021年初,龙源电力在风电行业率先提出并联合8家主机厂家共同打造“无故障风电场”。

经过综合治理,去年龙源电力风电发电量创新高,超过500亿千瓦时,利用小时较行业平均高134小时;累计故障停机次数同比降幅超过30%,故障停机时间同比降幅达45%。100天、200天、300天连续无故障运行机组占比分别达到82%、39%、17%,生产运营管理能力和设备可靠性水平大幅提升。员工能力、价值感双提升。

龙源电力生产技术部设备主管王博就“无故障风电场”建设过程中核心要素、技术要点等分享龙源经验。

建设核心:提高设备可靠性,“花小钱办大事”

无故障风电场的定义是指输变配电无故障跳闸情况(不含场外受累及不影响风电机组运行的SVG等设备故障);风电机组不发生需就地处理(含复位)的故障(故障停机时长大于10分钟,不含叶片结冰、极寒温度、台风等不可抗力引发的故障)。

为有序推进全年无故障示范风电场建设工作,龙源电力2021年2月编制并下发《全年无故障示范风电场建设方案》,明确未来五年规划及各阶段目标。统计维度包括风电机组、输变电设备,连续运行100天、200天、300天、365天数量。为此,龙源电力还成立以总经理为组长的组织机构,明确奖励规则。

王博强调,无故障风电场建设核心是提高设备的可靠性。建设方向是要“花小钱办大事”。投入大成本来开展无故障风电场建设,与初衷背道而驰。特别差的、没法改的机组,要与等容量替代工作相结合,综合考虑无故障风电场治理方案。

建设过程中,要以问题为导向,对风电机组、输变电线路,要细化到每台机组、每条线路,找出共性问题、个性问题;数字化平台预测预警系统中发现的问题,要及时处理消缺和完善改进。

无故障风电场建设不要为了保持记录而拖延,已经预知的设备故障要及时处理,防止小问题积累成大问题,造成更大的设备损坏;发挥示范风电场的作用,推广到系统内所有的风电场。通过标准化作业卡,维护管理经验,转化为共享成果。

据介绍,“无故障风电场”建设过程中工作要点包括,消除密封件破损引起的跑冒滴漏。密封件、橡胶垫等老化更换治理,杜绝渗漏油;垫片、密封不严;液压系统的气囊、高压油管的接头处渗漏油;水冷系统的水管渗漏油,密封件老化;防止油污造成滑环通讯闪断。

消除温度、湿度异常。通风不良影响,造成变流器的温度高;变桨系统加热器异常;冷却器的通风冷却不畅,冷却器或滤网脏污等;碳刷积粉。电气、热工控制板受粉尘、潮湿引起爬电,造成损坏;电气等控制柜的滤网要清洁,密封条要良好,柜体内该是负压还是正压状态。关注单点测量故障。测量采用单点传感器,一旦故障造成误发误报停机故障等。

建设基础:打造数字化平台,深挖数据价值

王博表示,生产数字化平台的投运,是开展无故障风电场建设的重要基础。

龙源电力成立于1993年,是我国最早开发风电的专业化公司。目前龙源电力直管风光装机近2500万千瓦。240余座新能源场站分布于全国32个省市自治区及加拿大、南非和乌克兰等地。

风电机组装机台数近14000台,涉及22个主机厂家110种机型。运行10年以上风电机组占比超50%。1.5MW及以下老旧风机数量占比超50%。

新能源场站分布点多面广、设备型号多样,老旧机组占比大,大部件等设备疲劳损坏频发;人员技术能力水平参差不齐,外包项目多、外委人员管理压力大。

面对这些难题,龙源电力在2020年制定了生产数字化转型“三年三步走”战略,通过数字化手段为生产运营赋能,分阶段实现“全量采集、对标管理;无人值守、预知维护;数据挖掘、源网协调”,助力公司改革和管理创新创效。

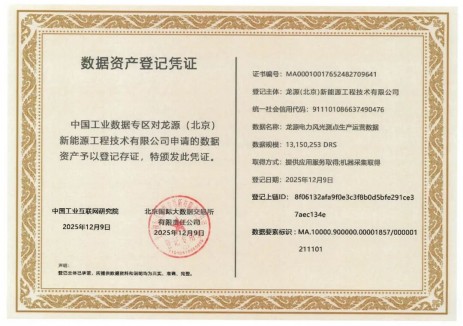

2020年12月,龙源电力新安全生产运营监控中心建成投运。龙源电力新能源生产数字化平台全面汇聚设备实时数据、音视频数据、人车船定位数据、人员检修维护数据、在线振动等智能传感数据,数据之间互联互通,实现设备状态实时监控、人员行为动态监管、作业过程立体监督,形成“三级共管、平台共用、人机结合、在线闭环”的生产数字化管控体系。

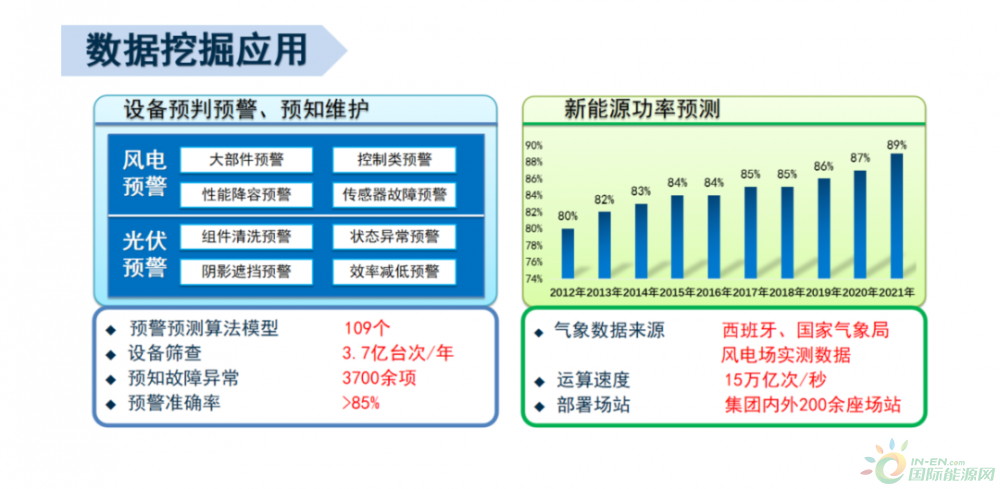

王博表示,要通过平台深挖数据要素价值。通过开展数字化对标管理,针对设备可靠性、发电性能等指标开展多维度立体对标,精准定位设备缺陷和管理短板;提高故障预警、预知维护能力。

目前,龙源电力已开发部署预警分析模型百余个,开展在线振动监测分析和无人机巡检,提前发现缺陷近万项,准确率超过80%;开发具有自主知识产权的风、光功率预测系统,为公司200余座新能源场站服务,预测准确率近90%,促进网源协调,减少电网两个细则考核。

通过近50000路视频构建监督“天眼”,对高、中、低三级现场作业进行全覆盖监管,有力提升安全监督工作效率。

建设要点:对标消差,一机一策精准治理

王博表示,建设过程中,要强化安全管理,创新运检模式,推进规范化管理。

开展无故障风电场建设时,按照品牌、部件动态对标、深度治理,推广治理经验,打造示范、以点带面,持续提高连续运行100天、200天、300天机组台数占比。

重点问题专项治理,经过分析找到导致长周期中断的主要原因,对高发电控类故障(占比超过50%)确定整改目标风电场,从环境因素、接线松动虚接、屏蔽、接地、电源浪涌等角度开展综合整治,并以点带面,推广应用。

开展机组发电性能自寻优工作,以同风电场利用小时数最高的机组为标杆,对小时数偏差>30%机组进行精准治理,一机一策,缩小机组间利用小时数偏差幅度,提高全场整体发电能力。

加强输变电设备问题治理,针对集团公司发电系统发生的套管、绝缘损坏等主变事故,重点关注主变油色谱、套管试验结果,发现问题及时解决,不能立即处理的,观察劣化趋势,确保问题可控。

每日夜间值班抽查现场机组远程复位情况,确保复位及时性,减少机组停机损失,采用日跟踪、周通报、月考核的方式严控机组非停时长、频次,电量积少成多、确保颗粒归仓。

王博表示,总结一年多的无故障风电场建设经验,发现造成机组长周期运行中断的主要原因是电控类故障,集中在变桨、变频、主控系统,系统性治理后,可显著提高机组运行可靠性。

倡议部件厂商,尤其是电控类产品厂商,要进一步提高电控类产品制造标准,确保:配电系统严格按照图纸进行接线,避免中性点不接地、缺相、虚接导致的电控类故障和电控部件损伤;选用高质量接线端子,对易损坏PLC模块、卡件增设装浪涌保护装置;确保24V系统接地、过电压保护回路等电控类元器件与图纸相一致,确保产品质量合格。

倡议业主单位要加强电控类故障管理:对于增量资产,要汲取存量资产多年暴露出的影响机组长周期稳定运行主要问题,关口前移,提前介入主机厂家在机组安装、调试阶段验收工作,准确记录数据,严格执行240h验收标准;对于存量资产,要重点做好防盐雾、防潮、防尘、防过热等与环境相关的基础工作,杜绝因接线松动、屏蔽不好、接地不良等导致的故障。

切换行业

切换行业

正在加载...

正在加载...