1、 风电叶片拉挤工艺大势所趋,酸酐固化剂迎新机

风电叶片拉挤复合材料性能、成本优势显著,国内规模化应用在即。我们于 2021 年 11 月发布周报《风电材料系列三:风电叶片拉挤梁技术日趋成熟,酸酐型固化剂大有可为》(2021.11.28)提到酸酐固化剂在风电拉挤领域的前景;2022 年 1 月的《风电材料:看好叶片材料革命以及海风机遇》(2022.1.10)再提顺酐酸酐在风电领域的应用。本次周报主要是对以前的相关内容进行追踪和更新。

风力发电机主要由叶轮、机舱、塔筒三部分构成。

风机的叶轮负责将风能转化为机械能,它由叶片、轮毂、整流罩组成,其中叶片将空气的动能转化为叶片和主轴的机械能,继而通过发电机转化为电能。叶片的尺寸、形状直接决定了能量转化效率,也直接决定了机组功率和性能,因此风电叶片在风机设计中处于核心地位。对于目前风电叶片而言,材料与工艺是两个最为重要的因素。

就材料而言,目前主要用于生产风电叶片的复合材料为玻璃纤维和碳纤维,其可以增加刚度与强度,基体材料则使用环氧树脂等用于提供韧性与耐久性。

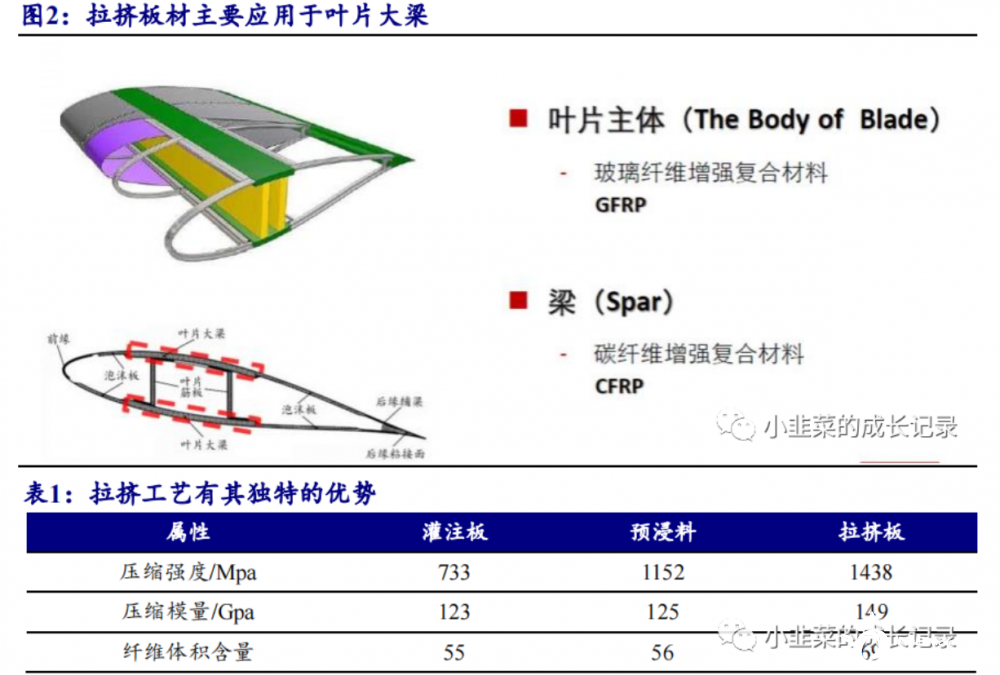

就工艺而言,目前复合材料主梁的成型工艺主要有三种:预浸料工艺、灌注工艺和拉挤工艺。

拉挤成型工艺是一种连续生产固定截面纤维增强复合材料的成型方法。

在风电叶片主梁制造方面,先将碳纤维(玻璃纤维)制成拉挤板材,然后在叶片制作时,在设定位置内,把拉挤板材黏贴在蒙皮上制成大梁。拉挤成型的一般步骤有“纤维供给─纤维导向─树脂浸渍─预成型─拉挤成型─牵引─切割─拉挤成型制品”。

拉挤工艺的优点主要表现为:

(1)模量更高、强度更强;

(2)通过拉挤工艺生产方式大大提高了纤维体积含量,减轻了主体承载部分的质量;

(3)自动化程度高、材料成本更低,并通过标准件的生产方式大大提高了生产效率,保证产品性能的一致性和稳定性,使总成本得到降低;

(4)大大降低了运输成本和最后组装整体成型的生产成本;

(5)拉挤梁片极少有边角废料。

由于对风电发电机组发电容量要求的逐渐提高,相应叶片尺寸也要逐步增大,对于材料重量、强度及刚度性能要求也具有更高的标准,为此在叶片制造过程中采用以高性能环氧树脂为基体、玻璃纤维/碳纤维为增强材料的拉挤板材或将成为主流方案。

拉挤大梁大势所趋,酸酐类固化剂需求预计将快速增长。

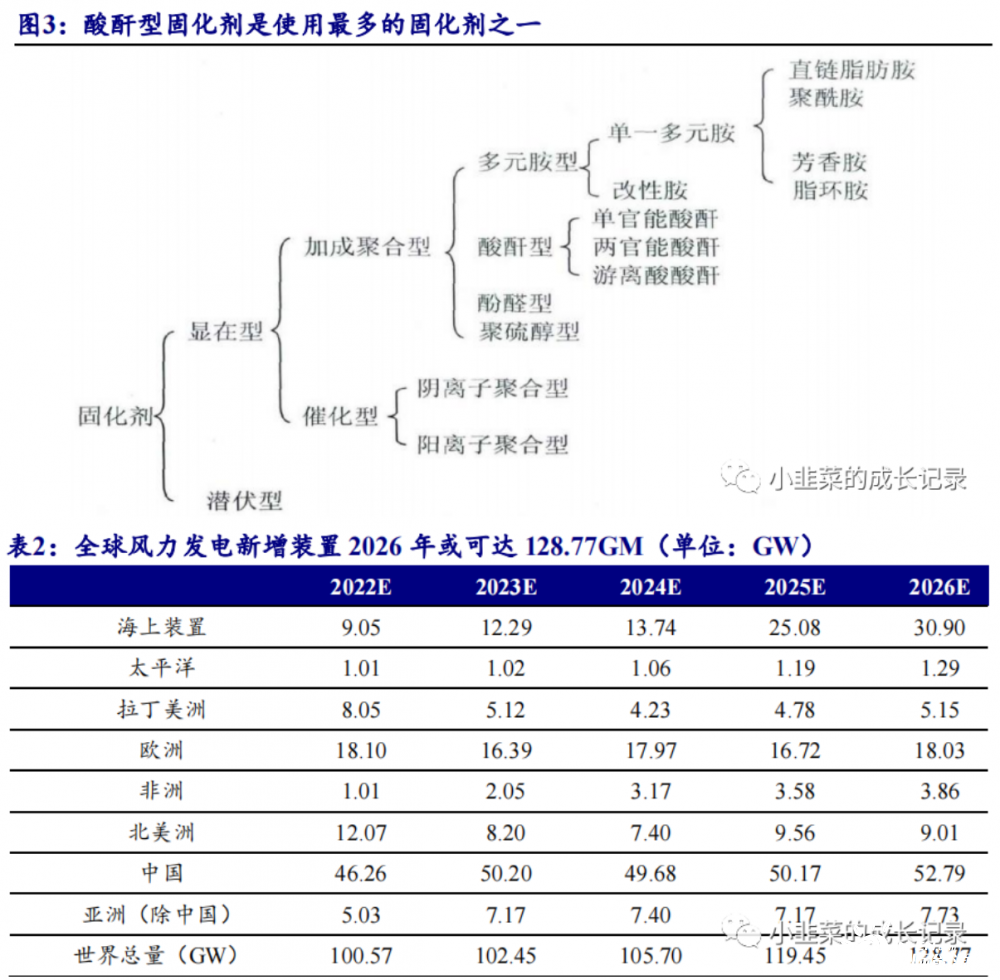

环氧树脂在固化前是一种线性热塑性低聚物,不具有使用价值。环氧树脂从热塑性线性结构转变为网状结构的过程称为固化,固化后的树脂具有机械强度并具备使用价值,环氧树脂固化剂对固化成型起着至关重要的作用。目前环氧树脂固化主要使用加成聚合型固化剂,其中又以多元胺型和酸酐型固化剂使用最多。从使用条件看,多元胺性固化剂多属于常温固化剂,酸酐型固化剂则为加热固化剂。酸酐型固化剂具有绿色环保、对皮肤刺激性小、适用期长等优点,所形成的环氧树脂固化物的性能优良,特别是机械性能、介电性能非常优异。对于拉挤工艺来讲,以甲基四氢苯酐为固化剂,能在数小时内保持低的粘度,对纤维有较好的浸渍作用。据光威复材和南京海拓复合材料环评、《风电用高性能拉挤成型环氧树脂复合材料的制备与性能》(吴亚民、马忠雷,2021)等资料可知,甲基四氢苯酐是通过拉挤成型工艺制得风电叶片用高性能环氧树脂基碳纤维(或玻璃纤维)增强复合材料中最常用的固化剂,与环氧树脂配比几乎为 1:1。国外最早将拉挤碳板应用于叶片,迄今已有 10 余年批量应用经验。据 WindDaily 报道,全球风电整机巨头 Vestas 碳梁专利保护期已于 2022 年 7 月 19 日正式到期,这意味着其他风电叶片制造商将可以不受限制地推出应用碳梁的风电叶片产品,碳梁的风电叶片有望加速开启。另外,中材科技等厂商突破了大型叶片玻纤拉挤主梁技术开发,2021 年该技术在 Si85.8 等系列叶片上批量应用,拉挤大梁在风电叶片领域的应用已成为大势所趋。

据《GLOBAL WIND REPORT 2022》数据,2017-2021 年全球风电新增容量平均增速为 47.4%,2021 年中国新增风电容量为 16.9GW,占比全球新增 80%以上,截至 2021 年底,全球海上风电总容量达到 57.2GW。预计 2021-2026 年,全球平均每年新增风力发电将由 93.6GW 增加至 128.8GW。2021-2022 年为国内采用拉挤工艺叶片的元年,受益于全球风电建设的发展以及拉挤工艺叶片渗透率的快速提升,预计对以甲基四氢苯酐为主的酸酐类固化剂需求将显著提升。据化工新材料数据,1GW 风电约消耗 6000 吨配方料,我们假设其中 15%-20%(即 1000 吨左右)是酸酐固化环氧树脂,按环氧树脂和固化剂 1:1 比例折算,则固化剂用量为 500 吨左右,其中 又以甲基四氢苯酐为主体材料,则对甲四消耗量或在 450 吨左右。我们进一步假设 2023 年全球新增风力发电为 100GW,且全部应用拉挤工艺,则对以甲基四氢苯酐为主的酸酐类固化剂需求为 4.5 万吨左右,增量显著。

除风电拉挤领域外,顺酐酸酐衍生物产品在电气绝缘材料、缠绕法储氢压力容器、油墨涂料等领域具有广阔应用潜力。

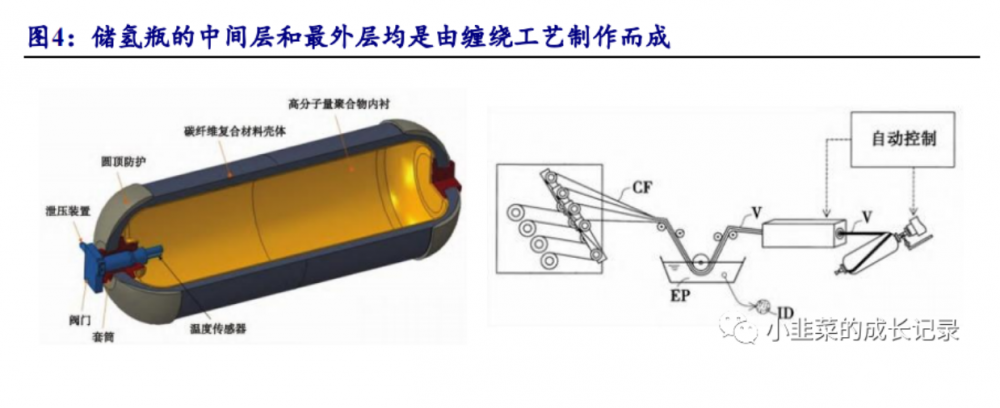

储氢压力容器:湿法缠绕是将经过树脂胶液浸渍的连续纤维或布带按一定规律缠绕到芯模上,然后固化、脱模成为复合材料制品的工艺,近年来在航空航天等领域获得了迅猛的发展。然而,由于湿法缠绕工艺成本高昂,限制了其在船舶、建筑、体育等民用领域的广泛应用。通过改性酸酐固化剂,可以制备低等本、低粘度、强韧性的环氧树脂体系,进一步扩展了湿法缠绕的应用领域,高压储氢气瓶是未来的重要发展方向之一,如 35 MPa 碳纤维缠绕储氢气瓶已进入示范使用阶段。据《碳纤维缠绕成型用环氧树脂体系研究》(2019,王新龙),将双酚 A 环氧树脂、聚氨酯改性环氧树脂于甲基四氢苯酐按照 8:1:9(质量比)混合,可以制得满足 35 MPa 碳纤维缠绕气瓶标准的环氧树脂体系。

电气设备绝缘:顺酐酸酐衍生物产品广泛应用于电气绝缘领域,如干式变压器、绝缘子、互感器、高压开关等。《南方电网“十四五”电网发展规划》提出“十四五”期间电网建设将约投资 6700 亿元人民币,较“十三五”增加 51%;国家电网“碳达峰、碳中和”行动方案指出,“十四五”期间规划建成 7 回特高压直流;国网董事长辛保安在 2021 能源电力转型国际论坛中也表示,未来五年国网计划投入 3500 亿美元推进电网转型升级。“十四五”期间我国电网投资迎来加速期。另外,光伏、风电建设配套的电气设备、电网线路的改造,以及老旧城区的改造,我们预计对电气绝缘用酸酐固化剂的需求在现有高增长基础上将继续加速放量。

国内顺酐酸酐衍生物向国外巨头追赶,濮阳惠成为绝对龙头。

国外顺酐酸酐衍生物厂商起步较早,核心技术主要为意大利波林(Polynt SPA)、新日本理化、日立化成株式会社、美国迪克西化工等公司掌握。顺酐酸酐衍生物产品中,四氢苯酐、六氢苯酐、甲基四氢苯酐等产品在 20 世纪 60 年代被成功开发并开始产业化应用,国外主要厂商都是同时生产四氢苯酐、六氢苯酐、甲基四氢苯酐和甲基六氢苯酐。

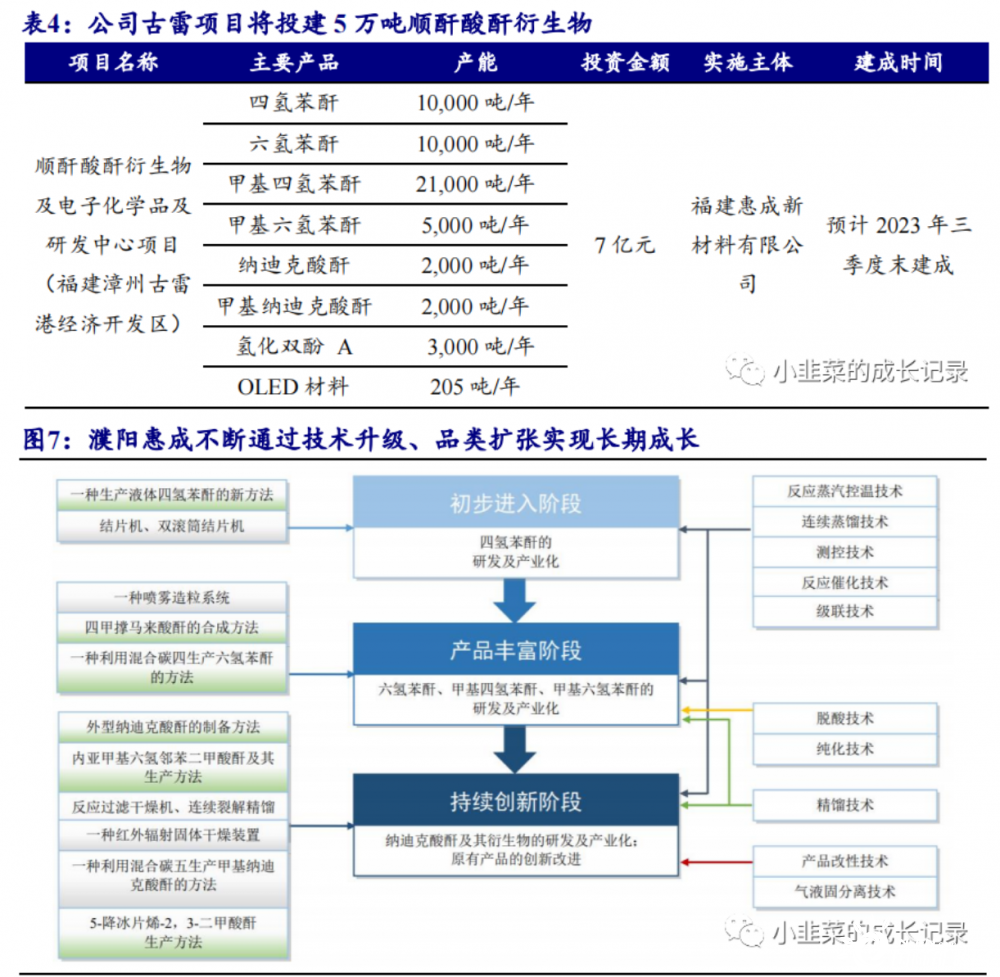

濮阳惠成通过新产品开发及产品异构化研究,成为国内产品线最齐全的顺酐酸酐衍生物国内龙头企业。

公司目前甲基四氢苯胺产品已部分供应风电用途,在电气绝缘领域供应亨斯曼生产电气绝缘用环氧树脂,许继集团为该领域的重要客户。2021 年公司顺酐酸酐衍生物产能为 5.1 万吨,另有 2 万吨甲基四氢苯酐扩产项目已于 2022 年 7 月进入试生产阶段。另外,公司古雷基地项目顺利进行,预计将建成 5 万吨顺酐酸酐衍生物产能,预计未来 2-3 年濮阳惠成将贡献全球顺酐酸酐衍生物主要产能增量。受益标的:濮阳惠成。

切换行业

切换行业

正在加载...

正在加载...