01

原直流变桨系统与当前流行的交流变桨系统简介

1.1 原直流变桨大致结构

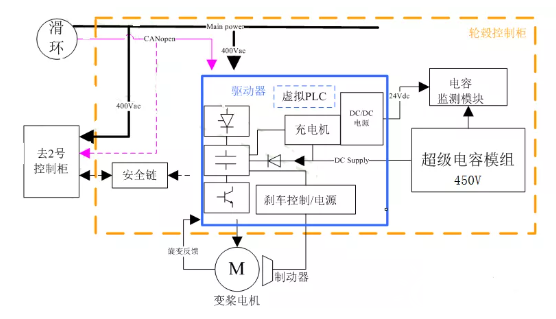

风力发电机组直流变桨系统来实现风机启动和运行时的桨距调节以及停机叶片限位控制功能。在正常情况下风机变桨控制模块给变桨驱动指令,来实现叶片角度的调节,在安全链断开或系统出现故障情况下,紧急逻辑单元直接通过蓄电池供电将叶片变桨至安全角度(限位角度)。直流变桨系统大体框图如下:

图1 直流变桨系统大体框图

1.2 直流变桨系统特点

控制逻辑简单、但控制回路实现比较复杂,由多个大功率的直流接触器搭建,导致柜体器件排列紧凑,能够预留的维护空间狭小,增加机组维护难度;同时紧急顺桨回路也通过多个直流接触器等搭建,用后备电源驱动电机顺桨。

1.3 直流变桨系统面临主要问题

由于直流变桨系统投运已经7-10年甚至更长时间,元器件及线路老化,变桨系统组成各个器件之间连接线路接头松动等问题导致虚接、信号干扰等凸显,后期维护问题难加大理,给维护带来极大挑战。

主要体现在以下方面:

1)驱动器故障;

2)变桨电机故障;

3)速度给定、速度/位置反馈故障;

4)紧急控制单元故障;

5)通讯故障(由于虚接或干扰造成);

6)供电故障(滑环损坏或线路连接导致的故障);

7)控制回路中接触器故障等。

1.4目前市场使用交流变桨大致原理及特点

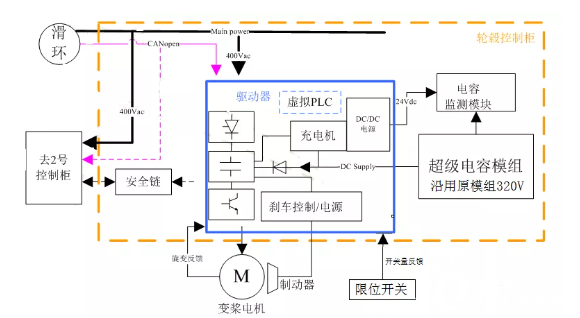

直驱风力发电机组交流变桨系统大致原理框图如下:

图2 交流变桨系统大体框图

目前使用交流变桨系统特点:交流伺服控制器承担控制逻辑任务,使得变桨系统结构简单,柜体内部器件大幅度减少,给后期维护预留了较大操作空间。同时交流变桨电机成本大幅度降低,进一步提高系统的经济性。但后备电源的电压等级和原系统不一致,直接使用该交流变桨系统需更换原后备电源。

02

改造方案确定

首先:目前在我国风力发电机组主要的运维策略是定期检修和事后维修相结合的方式,即除了规定的检修外,只有等到设备出现故障了再进行处理,这是运维的初级阶段,将设备的维修工作主要集中于设备故障后。该处理模式将在相当长的一段时间内难以得到实质性改变(尤其是已经投入运行的风力发电机组)。其次:由于运维团队素质、运维细节以及运维投入等不足,以及定期检修存在流于形式的事实,对风机的状态预测不足达到现状更是雪上加霜。

因此:原直流变桨系统问题系统解决方案将使用全部替代原系统方法,就够将上述问题一次性解决。以下讨论将着眼于目前风电市场运用比较广的交流变桨控制系统来替代原系统。由于交流变桨系统经济性,利用交流变桨系统整体替代原系统成为趋势;为进一步节约成本,原系统超级电容模组后备电源保留。

技术难点:由于原系统和市场应用较广的超级电容模组电压等级不一致,原系统电容模组总电压320V,交流变桨系统后备电源电压为450V,为保证系统安全性能,采用弱磁或升压来实现改造,由于升压电路会增加系统成本,因此本文采用弱磁方式来实现。

03

超级电容改造后直改交系统框图

新变桨系统采用原系统超级电容模组,逻辑结构及框图与交流变桨系统类似结构,为客户进一步节约成本。

变桨控制系统是风力发电机组叶片桨距角控制的执行机构,所有电器组件都按照在旋转的轮毂内,按照主控变桨命令,控制伺服驱动器驱动变桨电机运行,改变桨距角,以改变气流对叶片攻角,实现风机功率调节。

图3 超级电容改造后的变桨系统大体框图

3.1 通讯方式

变桨系统与主控系统之间通过CANopen总线进行通讯。三个变桨柜体可以设计为三个独立的子站,实现与主控的通讯,进行数据交互。

3.2 工作模式

系统存在5种工作模式,系统工作模式框图如下:

图4 变桨系统工作模式图

图4 变桨系统工作模式图

模式1:待机:电机抱闸,驱动器不驱动叶片改变桨距角;

模式2:正常运行,电机松闸,根据风机控制器的目标位置和变桨速度改变叶片桨距角;

模式3:急停(闭环):系统以6°/s的速度顺桨,至停机位置,电机抱闸;

模式4:急停(开环):系统以6°/s的速度顺桨,直到触发硬件限位装置,电机抱闸。

模式5:手动模式:该模式具有最高优先级,通过开关进入该模式,用于手动对叶片桨距角的控制。

3.3 系统安全性能介绍

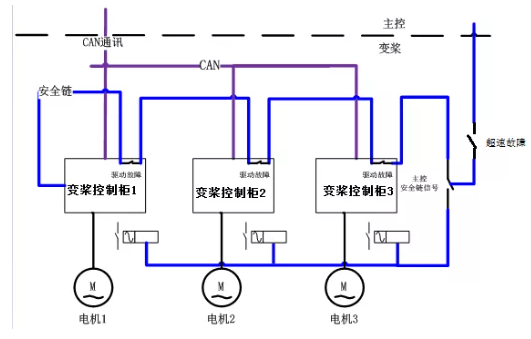

安全链是独立于PLC控制系统的一套电气安全机制。当轮毂内驱动器或主控发生故障导致安全链断开时,启动故障停机,带动桨叶运行到顺桨位置。变桨系统安全链系统如下图所示,主要由驱动器报警和超速继电器串联构成。

图5 变桨系统安全链示意图

变桨系统分为3柜控制,每个变桨控制柜内有一台独立的PLC实现独立变桨功能。

主控安全链输出信号传输给每一个变桨控制柜的继电器,作为输入保持信号,继电器再传输给PLC,当该信号断开时,3个变桨柜同时执行紧急顺桨。

变桨控制器监控所有安全信号,任意一个安全信号触发PLC输出一个紧急信号,变桨安全链将被断开,主控控制器将会立即接收到紧急信号。

每一台PLC都通过CAN-BUS数据线与驱动器相连,如果他们之间失去通讯,驱动器将直接进入紧急工作状态进行顺桨(顺桨速度由驱动器自身设置),与此同时PLC输出紧急信号断开变桨安全链,主控控制器将会立即接收到紧急信号,其它两个变桨柜进行紧急顺桨,当触发到90°限位开关时电机停止转动。

如果一个驱动器损坏,PLC输出紧急信号断开变桨安全链,主控控制器将会立即接收到紧急信号,通知其它两个变桨柜进行紧急顺桨,保证风机安全性。

3.4 该系统满足国家现行高/低电压穿越功能

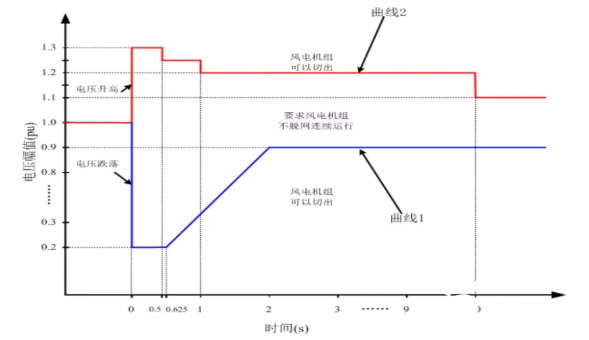

该系统具备现行国家规定的高、低电压穿越能力,具体要求见图6所示:

1)风电机组具有在测试点电压升高至130%额定电压时能够保证不脱网连续运行500ms的能力;

2)风电机组具有在测试点电压升高至125%额定电压时能够保证不脱网连续运行1000ms的能力;

3)风电机组具有在测试点电压升高至120%额定电压时能够保证不脱网连续运行10s的能力;

4)风电机组具有在测试点电压升高至110%额定电压时能够保证不脱网连续运行的能力;

5)风电机组应能满足图6低电压穿越规定的要求。

图6 风电机组高/低电压穿越要求

3.5 功能介绍

1)主控PLC与变桨系统之间经过滑环通过CANopen总线实现变桨命令下发,变桨系统状态、运行参数反馈等通讯功能;

2)满足E.ON并网导则对于低电压穿越的要求;

3)故障处理,系统能检测系统自身内部所有器件故障,在器件发生故障的情况下,系统根据故障等级,确定系统执行状态,并向主控系统发送故障信号;

4)手动/自动变桨功能切换,系统正常工作状态下工作于自动变桨状态,在系统维护或是叶片位置校正中,系统可工作于手动变桨;

5)无传感器切换控制,在电机旋转变压器故障时,系统可自动切换到无传感器的速度控制模式,并执行故障停机;

6)柜体内配备散热与加热装置,由控制系统控制起停,使系统可在更宽的温度范围内正常工作,保证机组高利用率;

7)电机轴端安装旋转变压器,对变桨位置进行实时检测。

8)超级电容由变桨系统配置模块在线检测,对电容模组自身过压、过温以及极性进行检测,从而实现充电保护,此外变桨系统与主控系统配合,实现超级电容数据检测。

3.6 交流变桨电机选取

变桨电机选取8KW同步电机,额定电压400VAC,额定功率8KW,额定转速2000rpm。

3.7 原系统超级电容顺桨能力

变桨电机额定转速2000rpm时对应变桨速度6.3°/s;则0°~90°紧急收桨时间为14.3s。

紧急变桨一次所需能量:

Q1=P*t=8KW*14.3s=114KJ

后备电源(电容组整体)有效电压范围为320V-120V,整体电容量为5.45F。

后备电源存储能量:

Q2=1/2*(3202-1202)*5.45=239.8KJ

紧急顺桨能力N=Q2/Q1=2.1次。

04

结语

为进一步减少改造成本,在利用原系统超级电容作为后备电源的前提下进行交流变桨系统改造,可大幅度减少了风机变桨故障率,切实提高风机可利用率,有效减少风电场风机运维备件成本以及运维人工成本,提高了用户生产效益。

参考文献

[1]胡国强.风力发电机组变桨系统的设计[J].机电工程,2012,29(5):588-592.doi:10.3969.

[2]陈波.大型风力发电机组变桨系统的控制分析[J].科技风,2013,(18):100-100.doi:10.3969.

[3]康建.风力发电机变桨系统[J].电器工业,2011,(7):52-57.doi:10.3969/j.issn.1009-5578.2011.07.013.

[4]李涛,何俊昌.海上风力发电机组变桨系统建模与仿真[J].低碳世界,2017,(27):45-46.doi:10.3969.

[5]莫正康.电力电子应用技术[M].北京:机械工业出版社,2006.

切换行业

切换行业

正在加载...

正在加载...