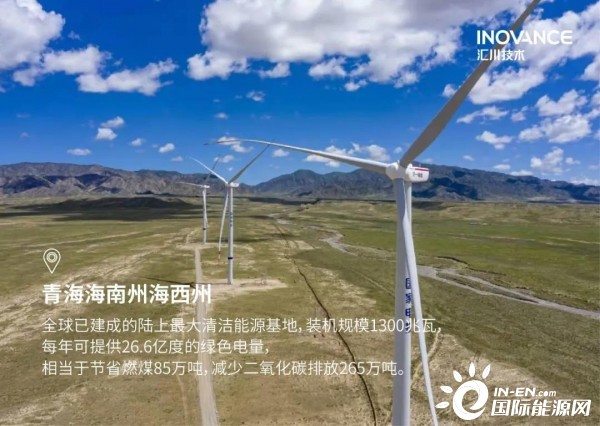

随着我国“碳达峰、碳中和”目标的提出,能源产业将围绕实现碳达峰、碳中和目标加快调整优化产业结构、能源结构,大力发展新能源。我国风电产业迎来了“弯道超车”、抢占世界制高点的重大战略机遇。

变桨系统作为大型风电机组控制系统的核心部分之一,对机组安全、稳定、高效的运行具有十分重要的作用。变桨电机存储和工作环境处于户外,高海拔、高振动、高盐雾、高湿度、昼夜温差大,电机内部极易形成潮气或凝露水,电机不仅要满足最低温-40℃,最高温+60℃存储要求的同时,还必须确保在高盐雾和湿度大环境中的绝缘性和抗电磁干扰。恶劣的生存环境,对风电电机的制造提出了严苛的考验。

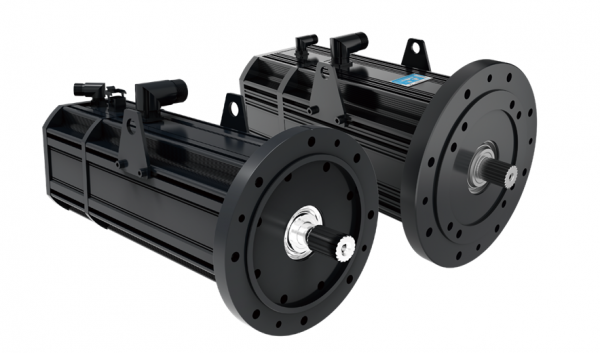

衡量电机“好”的标准主要有两个方面:一是“耐用”,二是“好用”。“耐用”指的是能安全无故障运行;“好用”主要指电机的性能好,如响应快、温升低、效率高、免维护等。

汇川技术风电变桨电机自动装配线,年产能可达30000台/年,如何保证电机的可靠生产,提高产品质量?必须从设计、制造、管理全方位入手。

场景逻辑促生设计创新

风电变桨电机产品设计,通过沉浸式分析电机全生命周期的14段应用场景,从产品制造下线,到系统集成商,到主机厂,再到风场,按照专业的IPD集成产品开发模式,基于汇川技术累计发货超过300万台永磁同步电机的经验和技术平台,将设计创新贯穿于场景端需求到产品、开发、测试、运维等各个前后环节。

IPM内置式结构设计:低温升、损耗小、效率高。比SPM表贴式设计,温升低15℃,结合汇川技术先进算法,永不退磁。

全功率覆盖:规格全,额定功率4~30KW,适应陆上和海机机组功率1~11MW,全产品通过CE和UL认证。

无风扇设计:产品免维护,高可靠航插,防护等级IP65,防腐等级C4-H。

自动化生产稳定可靠

为提高变桨电机的“耐用”度,汇川技术对产线进行了设备化、自动化升级,打造了一条风电专用自动化线体,流水线采用模块化设计,设备操作简单,机型切换效率高,满足不同电磁性能机型生产。线体共分5个组装段:定子组装线、转子组装线、整机组装线、喷漆线、包装线。

汇川技术风电变桨电机自动装配线,年产能可达30000台/年,完善的开发、设计、制造流程及成熟的自动化系统方案解决能力,为风电变桨电机制造赋能。

定子组装线

1、全自动定子绕线嵌线、浸漆工艺、避免了人工操作的误伤,有效保证电机绝缘寿命;

2、采用自动热套工艺,高频加热控温更加准确,定子结构稳定可靠;

3、定子止口整体数控加工,良好的尺寸工程能力实现整机高机械精度,大幅降低减速机噪音,提高机械系统寿命。

整机组装线

1、定转子对心合装工艺,高精度定位,防止吸附产生的不同心带来的轴承损伤,大幅提高电机机械寿命;

2、整机装配采用设备自动翻转线体,最大可能减少外观损伤,保障机身防腐性能。

包装线

测试工站均采用扫码测试,实现防呆防错功能,生产过程信息及检验数据实时上传,追根溯源。

源头介入质量全程把控

品质体系是保证每个环节可控性与正确性的关键,贯穿整个过程,严格的测试标准,健全的检测体系,是质量安全底线的“守护者”。汇川技术电机产品实现全检且数据可追溯。

精度测试:轴跳动、法兰止口同轴度、法兰安装面垂直度、轴直径、法兰直径等客户安装尺寸100%全检,保证安装精度。测量系统通过MSA分析,达汽车级控制要求,确保测量的准确性。

抱闸力矩:创新自动高精度检测方案,抱闸力矩实现全自动100%测量,确保出厂100%合格。在大风或台风情况下,助力叶片锁付和风机安全。

C4-H防腐:采用三层喷漆工艺,满足C4-H防腐要求,且严格控制漆膜厚度、漆膜附着力,满足海上环境应用要求。

专业机械故障听诊器:静音房进行噪音测试,测试精准度高,有效识别轴承隐患。

汇川技术完善的开发、设计、制造流程及成熟的自动化系统方案解决能力,为风电变桨电机制造赋能。“好用”“耐用”的电机产品为我国加快清洁能源建设,有序发展风电提供可靠保障。

切换行业

切换行业

正在加载...

正在加载...