锡盟篇

基地保交付探寻记

锡盟基地全景

面对全年181台的交付任务,锡盟基地开了个好头。7月全月产出21台风机,这对一个2019年底才正式投产、2020年初月产量仅有5台的基地而言,已是极大的进步。因为自身的场地空间局限,锡盟基地铆足劲想出各种办法弥补,始终将提产能、保交付放在首位。

循序渐进“三步走”

“三步走”的第一步已经走完,即2020年年初到6月底实现产能从5台到20台的提升;第二步正迈开腿,即7月到年底提升产能至40台;第三步则是2021年上半年实现产能提升到60台。

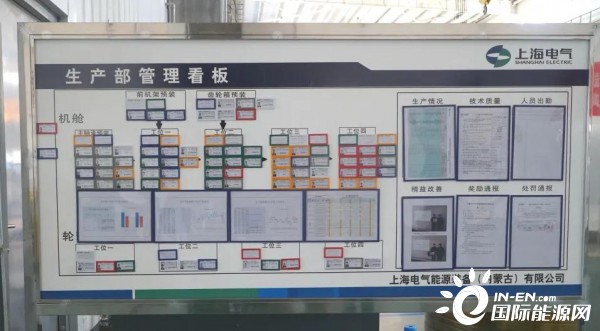

完成目标的具体方法也很重要。每个工作日早上8:40,锡盟基地管理团队会在工厂的信息白板前开例行短会,重新梳理前一天的问题,一切问题都直观可见,当场发现问题、解决问题。

用“掐表”抢来的时间

提升效率、缩短交付的接班时间。基地甚至在工厂里准备了计时表,每个工序都是在“掐表”的监督中运行的。通过制订更加细致的标准化流程,到今年年底,9小时产出一台的节奏就能完全站稳。

整个生产线流动起来,改“军种制”为“战区制”。划分4个班组,每个班组的操作位和任务固定,只让生产部件从头流动到尾。

实现成套供应,通过减少上料次数来节约时间。“精益小车”上整整齐齐地码放着小型物料,工位上的一线人员能及时从小车上拿到自己需要的工具和装配零件,不必在仓库和工位之间来回耗费时间。

“精益小车”

以巧思拓宽生产空间

绘制价值流草图,将客户的项目需求、基地的生产计划、具体的物料需求和时间节点联结起来。与供应商顺畅沟通、共享信息,保障生产流动,生产空间也得到进一步解放。

充分利用外场空间。做好分类和标识工作,码放物料标准化操作;外场还是成品机舱和轮毂的调试场所,调试工作由质量部进行,成品被生产出来便直接用160T吊车吊到外场调试,不再占用厂内工位。

积极谋划“梯台包围工作站”的工作模式。部件一“流”到工位,就用梯台将之围起,辅助工会在装配工到岗前两个小时将该工位所需的所有物料悉数码放到梯台上,方便装配工到岗后直接取用。

充分利用生产空间

在细节处精益求精

将现场操作分类,为每种操作配备专门负责人员。核心操作——装配工作,由基地着重培养锻炼的技能熟练工执行;辅助操作——辅助装配的简单操作,由短期聘用商务工来执行;流程和清洁类工作,由外包的清洁服务公司工作人员执行。

积极识别各类风险。建立了具体划分到项目的物料到货机制,详细记录主要部件物料到货情况,并将需料信息积极与供应商沟通,将到货信息积极反馈给现场工位;现场人员根据自己的生产安排反馈零部件的具体使用时间,若到料时间尚不确定,员工也不会抱残守缺,而是灵活调整工序。

凝聚人心主动作为

各个部门的负责人、各个班组的班组长身先士卒,带头冲锋在生产一线,实行两班制,为全体员工带了个好头。

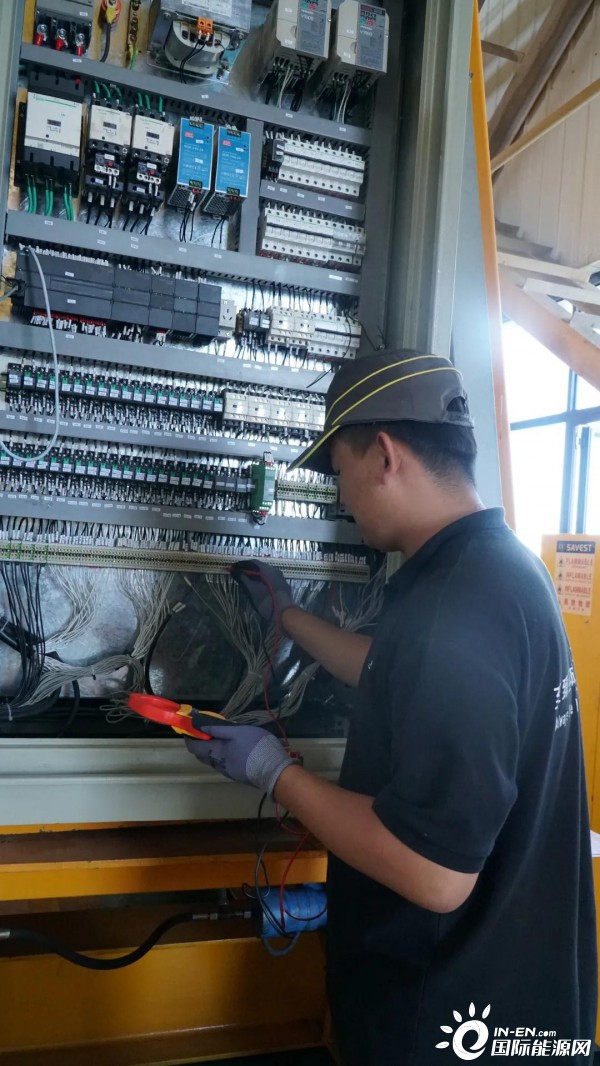

实现了“三线人员的完全一线化”。三线质检员长期驻扎在一线,贴近生产现场的实际情况,实时检验、主动作为,绝不拖生产后腿。

持续培养人才。生产部根据生产任务和人员需求制订年度培训计划,并结合现场帮带制度,让老员工多技能发展,新员工快速成长。

基地全体干部员工正发挥出

前所未有的干劲和主动性,

力排万难、争分夺秒,

为完成今年乃至明年的交付任务而奋力拼搏。

切换行业

切换行业

正在加载...

正在加载...