利用大自然中的风能发电,不用燃料,不消耗水,不产生辐射,不造成空气污染,它既能解决部分地区能源短缺问题,又能保护青山绿水,保持纯净的土壤和空气而造福人类,这个绿色能源何等珍贵?它理所当然地得到了我国和全人类的欢迎和重视。风能发电机对风的要求也不算高,一般只需每秒3米以上的微风就可以开始发电,广泛地使用它们,能加速我国能源短缺地区、贫困地区获得最经济的能源,促进生产,早日脱贫致富进入小康社会。

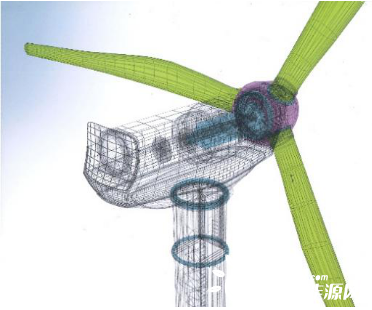

风力发电机的原理是;风力驱动螺旋状叶片,并使安装叶片的轮毂(风轮)和轮毂轴回转。轮毂轴回转传入增速齿轮箱,使齿轮箱输出轴高速回转,一般可使转速从20-50转/分提高,甚至达到1000-1500转/分,从而带动发电机高速回转产生并输出电能。为使风力发电机在各种季节和气候条件下,迎风长期稳定正常工作,还需要有调速限速机构,各类传动轴、集电机构、调向机构、台架、塔架和连接环、回转环、轴承等支承传动件。这些关键的零部件质量必须高,才能保证长年使用,其中叶片、轮毂、传动轴、回转环、轴承圈、连接环等主要零件如(图1)所示。

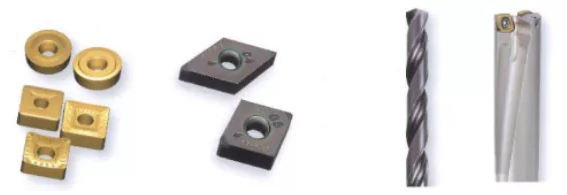

三菱综合材料公司长期此事切削工具及相关材料的研发,积累了丰富的加工经验和诀窍,针对风电产业特有零部件加工,为提高它们的生产效率,加工品质和减少加工成本提供了先进切削工具。下面分别介绍各主要零件的加工和推荐的加工利器。

图1 风机主要零件

图2 轮毂

轮毂(图2)加工及其所用刀具

轮毂材料为球墨铸铁,它的主要加工表面是外侧的端平面,内圆轮廓面和端平面上的孔。端平面加工三菱推荐采用装特殊7刃角可转位刀片的AHX640W面铣刀(图3左)。由于刀片的刃角多,一个刀角磨损了,刀片拆下转位安装后,可继续使用另一刀角,正反面共可用14个刀角,因此非常经济。刀片材料采用适球墨铸铁加工的MC5020,它具有TiCN-Al2O3-Ti化合物复合涂层,硬度大、抗振,抗熔附性好,寿命长。可以用它作粗精加工,切削速度可达150-350米/分,每齿进给量0.1-0.3,由于该面铣刀刀齿多,按不同的直径可装8-28片,故可实现大进给,生产效率高。它的内圆轮廓面加工采用了装可转位刀片的SPX型立铣刀,(图3左)轮毂是薄壁刚性很差的零件,加工量又大,加工中必须抑制变形和振动,还要尽量保证加工质量和提高加工效率,是它加工的难点。为此SPX型粗加工的刀片设计制出波状齿形刃口,这样可将切屑分断成很小的碎片,大大地降低了切削力,刀体前端装有两种不同的菱形正角刀片,外圆的刀片则是方形的正角刀片,担负不同位置的加工,均使之保持良好的锋利性,以减少切削力。精加工时采用的刀片则是直刃,粗精加工刀片各具有相应合适的断屑槽,刀片的材料均采用耐磨耐破损综合性能好的TF15超微粒硬质合金基体加(Ai,Ti)N涂层的VP15TF。轮毂端平面上的许多孔可采用了装可更换刀头的TAW型钻头(图3中)。TAW型装的刀头是波状双刃形,碎断切屑,切削力小,切屑易排出处理性能优异,刀片的材料也是VP15TF。刀片背面与钻杆接触面的形状是互相嵌合的锯齿形,结合的刚性高,定位精确,加工质量高。刀头损伤了可快速更换,经济性好。

图3轮毂加工所用刀具

叶片加工及所用刀具

叶片的材料是GFRP(即玻璃纤维增强复合材料也可称为玻璃钢)。复合材料是由两种或两种以上的材料经过复合工艺而制出的多相材料。其综合性能优于原组成材料,目前最常用的复合材料基体多为合成树脂。增强材料主要是玻璃纤维、碳纤维、芳纶纤维等。它们的生产周期短成本低,结构件还可熔融焊接,便于维修,其废料也可以回收再利用,这样节约了资源也有利于保护环境。由于它们重量比金属轻得多,具有高强度和高弹性模量,还具有尺寸稳定性、减振性、非磁性、耐腐蚀性、高疲劳强度、不生锈等优点,受到航空航天、汽车、能源等工的欢迎,使用量越来越多。但由于纤维强度大、硬度高、加工时有如切削磨料,易使刀具磨损,切后材料的回弹,如磨料流动加剧了磨损作用,另外导热性差,易使切削热积聚在刀具刃口,形成的高温更加剧了其磨损。局部的树脂也可能因切削热脆化而脱落,在承受垂直于层间的轴向力时,易造成分层,加工后表面会产生毛刺和抽拔出未能切除的纤维等缺陷,特别大型零件由于自身刚性不足、加工时易变形,这些都是加工的难题,它们属难加工材料。因此加工它们的刀片材料的硬度一定要非常高,非常耐热不易磨损,同时刃口要非常锋利,以尽量减少切削力。叶片的整体主要靠模压成型,切削加工表面只是它和轮毂相连接的端面和端面上的孔。为粗精加工叶片端面,二者分别采用了装可转位刀片的ASX445型和NF10000型面铣刀。它们所用刀片的材料都是硬度极高抗熔附性极好的PCD(聚晶金刚石),耐磨性好且能防止异常损伤延长刀具寿命。ASX445的切削量较大,为降低切削力采用的是20゜正角刀片,下有硬质合金刀垫,抗振,安装刚性极高,可满足加工要求。NF10000所装的焊接PCD刀片可以微调,也是20゜正角,可以高速大进给高效地进行精铣加工。端面上孔加工也可采用轮毂加工用的TAW型钻头。但必须装耐磨性极高的金刚石涂层可换刀头。

图4 叶片加工用面铣刀

回转环和轴承圈加工及所用刀具

这两种零件的材料是含铬等的合金轴承钢,铬可改善基体金属的淬火性自硬性提高回火硬度和高温硬度。主要的加工面是它们的外径、内径、端面、表面淬硬达HRc50-60的轨道面以及端面上的许多孔。由于零件大加工余量大,所以车削外径内径端面时,应采用适重切削的刀片和相应的断屑槽,以保证顺利地切除锻造的黑皮和局部余量不均部分。轨道面表面由于被淬硬,一般的刀具难以加工,应采用强韧性好带有涂层的CBN刀片BC8020进行精加工以达到要求的质量,刀片经用寿命长。端面上的孔可采用修磨去横刃,具有三重后刀面,特殊螺旋槽形以保证整个主刀刃有锋利前角的WSTAR型长钻头和经济装可转位刀片的TAF型钻头。TAF型钻头前端装有两种菱形刀片,分别担任中心和外圆部位加工,均是正角刀片配合相应的断屑槽,刀刃锋利切屑处理性优异,能防止异常损伤延长钻头寿命,刀片的材料也采用VP15TF。

带重切削断屑槽 BC8020 WSTAR钻头 TAF钻头

图5 回转环和轴承圈及加工所用刀具

轴和连接环加工及所用刀具

轴和连接环的材料是经热处理过强韧的碳钢和合金钢主要的加工面是它们的外径、端面和端面上均布的孔。外圆和端面的加工余量较大,车削需采用双重夹紧夹持刚性特别高的车刀杆,刀片应带有适重切削断屑槽,刀片的材料为适钢切削的UE和UC系列,这类刀片上还涂敷主要有TiCN-Al2o3的复合涂层。外层的Al2O3特点是高温时硬度提高,耐磨性好,热扩散率降低,传入刀体热量减少,使热量随切屑排走,降低了刀具的热磨损,还能防止切屑黏附,减少了刀具的黏附磨损。Al2O3最外表面还加入钛化物进行了平滑处理,以减少摩擦系数和摩擦力,进一步改善了抗黏附能力。内层的TiCN具有高的耐磨性又具有较突出的耐破损性,及下面的硬质合金基体结合性良好,在车削加工时切屑易排出处理性也优秀,可以实现稳定持续加工,刀具寿命长。

重切削刀片 UE系列 双重夹紧刀杆 轴 连接环

图6 轴和连接环及加工所用的刀具

这两种零件端面上的孔很多,由于材料较强韧,钻孔也推荐采用切屑易于排除,可拆装刀头的TAW型和装可转位刀片的TAF型钻头。TAW型刀头和TAF型钻头所装两菱形刀片的材料,均采用通用性好适钢及多种材料加工的VP15TF。

切换行业

切换行业

正在加载...

正在加载...