6月17日,GE可再生能源、COBOD和LafargeHolcim三家行业巨头共同宣布开发出用3D打印的混凝土基座风电机组塔架。

相比于传统钢制或预制混凝土塔筒,通过3D打印混凝土技术可直接在施工现场现场打印基座,可以创建更大的基座和更高的混合塔筒,据称最高可达200米。更高的塔筒,无疑可让风机捕获更多的风,从而降低风力发电成本。第一个模型于2019年10月成功打印。

GE将利用3D打印技术进行混凝土塔筒的制造

这三个合作伙伴将进行为期多年的合作,以开发这一创新解决方案,该解决方案将提高风能的利用率,同时降低平准化度电成本(LCOE)并优化建设成本。合作开发的目标是可生产利用3D打印制造塔筒的风力发电机组,以及可量产的增材制造装备和材料,以扩大生产规模。三方合作的第一个样本是一个10米高的塔架基座,于2019年10月在哥本哈根成功制造。

GE可再生能源提供风力发电机有关设计、制造和商业化等专业知识,COBOD则负责机器人自动化和3D打印,LafargeHolcim主要负责设计、加工定制混凝土材料。

3D打印技术(增材制造)一直是GE集团重点关注的颠覆性技术。早在2017年,GE通过收购Arcam EBM和Concept Laser成立了增材制造中心,成为金属增材制造领域的领军企业。并逐步将增材制造技术应用到航空、航天、医疗等领域。

GE也注意到了混凝土增材制造技术将为风能产业带来颠覆性潜力。在过去的五年中,混凝土增材制造方面取得了长足的进步。

该技术的优势是,既可以提供设计灵活性,也可以在庞大的组件上实现逻辑简化。风力发电机的塔筒通常以钢或预制混凝土建造,高度通常限制在100米以下,因为基座的宽度不能超过可以通过公路运输的4.5米直径,否则运输难度和成本都将增加。

通过3D打印混凝土技术可以直接在现场打印定制高度的基座和塔架,可以建造高达150至200米的塔楼。

利用COBOD公司的混凝土3D打印机,可以将其运输到未来的风电场,到达后,系统会将打印头悬挂在高架轨道上,打印头尖端的大小相当于牛奶罐的大小。喷嘴按照设定的程序释放混凝土,完成混凝土塔筒的制造。

3D打印过程还需要LafargeHolcim开发的特殊混凝土混合物。当3D打印装置沿着轨迹移动时,材料必须快速变硬以支撑每个附加层,但凝固速度不能太快否则会阻塞打印喷嘴。

根据目前的项目进展,3D打印首先要从一个10米高的底座开始,该团队现在着重于使第一个20米高的部分在结构上起作用,然后他们才能进一步研究如何达到80米高度。

另外,由于塔筒的其余部分由钢管制成,其中还有连接件和电缆。此方案一旦成功,整个流程的操作仅需要两个人即可完成。

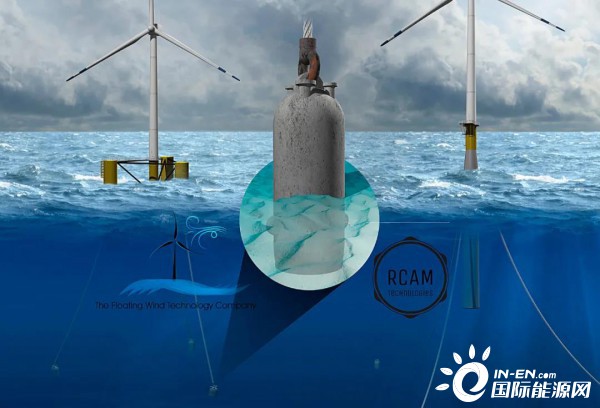

RCAM Technologies技术公司3D打印漂浮式风机底座

无独有偶,美国普渡大学(Purdue University )的研究人员正在与RCAM Technologies技术公司以及漂浮式风电技术公司Floating Wind Technology Company(FWTC)合作开发3D打印制造海上浮式风力发电机的技术。RCAM Technologies是一家为陆上和海上风能技术开发混凝土增材制造的公司。RCAM Technologies和FWTC对建造3D打印的混凝土结构感兴趣,包括风力发电机塔筒和系泊系统。该团队正在开发一种方法,该方法包括将机械臂与混凝土泵集成在一起以制造风力发电机的基础结构和系泊结构。研究人员还将确定重力如何影响大型3D打印组件结构的耐久性。

切换行业

切换行业

正在加载...

正在加载...