目前,

风电叶片大梁主要采用的三种制造工艺生产:

过去主要是真空袋压成型和真空导入成型,效率低、成本高。按这样的材料与工艺,只有40 米以上的风电叶片(即风轮直径80米,功率1.8兆瓦以上)使用

碳纤维替代玻璃纤维才可能被用户接受。而在新的结构工艺下,拉挤成型碳梁应用前景广阔。

通过创新设计将主梁承力结构分拆为可装配的拉挤梁片标准件。该公司是全球领先的风电设备制造巨头,在大梁结构上采用了革命性的创新设计:把整体化成型的主梁主体受力部分拆分为高效、低成本、高质量的拉挤梁片标准件。然后把这些标准件一次组装整体成型。

该工艺使得碳纤维使用成本大幅降低。这种用新设计和新工艺制造的碳纤维主梁,完成技术攻关后,碳纤维在风电领域的使用量进入快速增长期。以中国为例:2014年风电领域的碳纤维用量还是0,到2018年就激增到8000吨。

二、风轮直径扩大增加碳纤维在风电领域应用

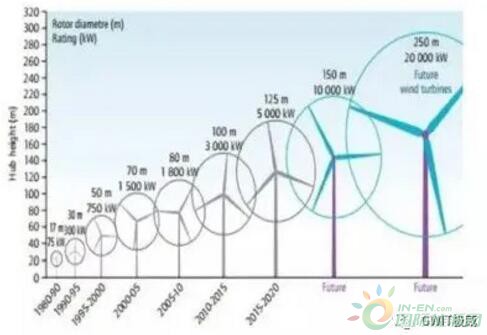

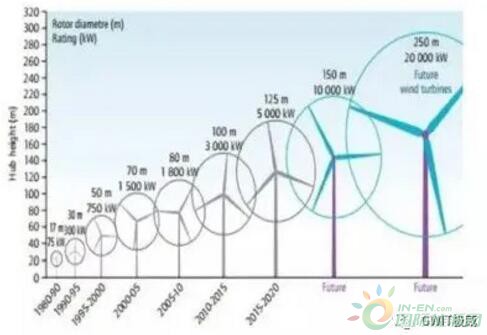

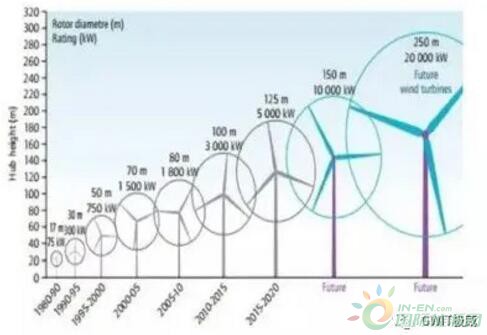

根据分析结果,到2025年风轮直径将从现在的100m扩大到160m,IEA 的分析也可以得出类似的结论。由此可见,为了提高风机效率,满足更广泛的风场条件,业界已经形成共识:风轮直径扩大是风电未来的发展趋势。

风轮直径扩大,必然导致叶片刚度下降,更加容易变形。如何在一定保证质量的前提下,提高叶片刚度,是风电叶片设计必须要考虑的问题。碳纤维(主要是大丝束碳纤维)作为质量轻、强度高、模量高的新型材料在风电叶片领域的应用必将进一步提升。

风轮直径扩大是风电未来趋势:资料来自 GE

风塔增高是风轮直径扩大的必然结果:资料来自 IEA

三、中国需求日益重要,进口替代正在进行

中国碳纤维需求增加是全球碳纤维需求持续增长的重要因素。2018 年,中国碳纤维需求量为3.1万吨(不同机构预测略有不同,但都保持了高增速)。在过去十年间,保持了14%左右的复合增长率,并在最近3年呈现加速增长的态势。