自从国家能源局发文要求风力发电机组整机及风轮必须通过型式认证,因此每个型号的风轮叶片都需要通过疲劳测试。

叶片疲劳测试是一个较漫长而复杂的工作,操作不当有较大的风险。比如说叶片设计、制造质量都非常高,但由于疲劳加载或者操作不当可能会引起提前破坏,最后导致不能取得型式认证证书。在温度变化时,复合材料的自振频率将发生变化,进而影响风电叶片疲劳测试的动态应变。

2. 叶片疲劳测试的原理

目前叶片疲劳测试是靠安装在叶片上的偏心旋转设备与叶片发生共振,从而驱动叶片做上下循环摆幅运动的。叶片、偏心旋转设备、额外配重的质量组成叶片系统。共振的充分条件是偏心旋转设备的旋转频率与叶片系统自振频率非常接近。其中旋转频率可通过变频器来调节,尤其在共振频率附近区域。

3. 模量引起叶片频率变化

目前大型水平轴风电叶片由树脂基复合材料制造而成,根部为圆柱型,通过T 型螺栓或预埋螺栓连接,从最大弦长到叶片尖部段,绝大部分刚度由单向织物复合材料提供。

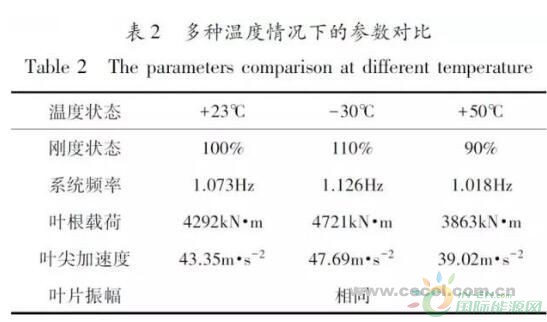

复合材料的模量受温度影响较大,GL 2010规定复合材料适应的一般环境温度范围为-30---+50℃,而其机械性能测试是在室温23℃下进行的。参照室温条件,复合材料模量的变化趋势是: 在低温下升高,高温时降低。

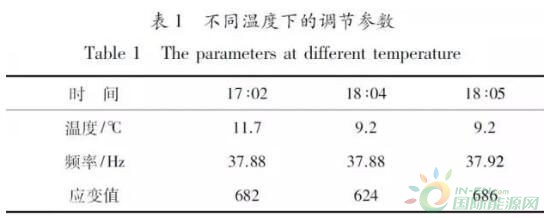

为了研究简便,可以把在任何温度下叶片截面的刚度看成一个系数乘以室温条件下的叶片刚度所得的积。本文假设刚度的变化量为10%,表1 显示了刚度和系统频率的变化。

4. 温度变化对叶片疲劳测试的影响

经过细微的调试,叶片系统与偏心旋转设备发生共振,实现平稳运行。当环境温度发生变化,导致如下连锁变化:

( 1) 叶片单向织物复合材料的模量变化;

( 2) 叶片系统的自振频率发生变化;

( 3) 破坏原有共振平衡,导致叶片的动态应变不够或者超出。

按照第二部分中描述的方法对叶片开展疲劳测试,疲劳试验荷载用单点恒幅加载,在叶片特定截面处安装激振器,由激振器的偏心轮旋转产生的离心力对叶片施加交变恒幅荷载。通过调节转速及偏心轮质量,使激振器与叶片产生共振,可使激振力达到预定的荷载水平,分别采用动态应变仪和位移传感器采集考核位置的动态应变和振幅。

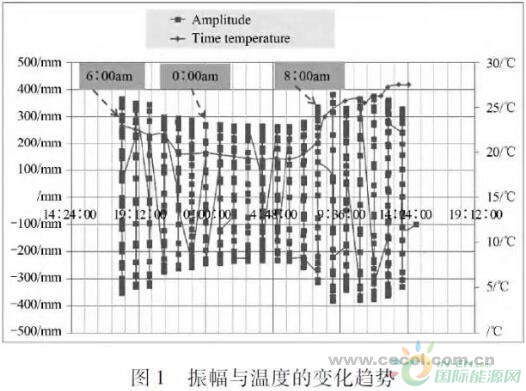

图1 显示了LZ55. 58-2. 0 叶片在连续的温度变化下振幅的变化趋势。操作人员按照白天的温度调节获得稳定的振幅。晚上温度降低,叶片自振频率升高,共振平衡被打破,振幅降低。第二天早晨,温度又升高,振动平衡又恢复。

当叶片的振动幅值不同时,动态应变随之发生变化。

5. 调节措施

叶片疲劳测试中,危险截面区域的主梁和辅梁的动态应变被作为考核对象,需要保持稳定。在温度变化的环境中,需要调节变频器频率去调节偏心旋转设备的旋转频率,最后保持较稳定的动态应变。

以表1 中的数据为例,设定变频器的初始频率为37. 88Hz, 17 ∶02 时因温度微变,频率调整为37. 88Hz,18 ∶04 时因温度下降,采集的应变偏小,需要将变频器的频率设为37. 92Hz,应变恢复为设计要求的686。

变频器调节的步长越短,所获得调节后的动态应变就越精确、越稳定。

另外,如果叶片在室内做疲劳测试,即使环境温度有变化,但是叶片材料本身的温度变化较室外的小得多,则更容易控制。

假设在三个温度环境中,叶片单向布复合材料的模量相差10%。通过调节变频器在对应关键点获得同样的动态应变,表2 列出了三个理论计算结果对比。

可见,如果要保持动态应变不变,则需要保持叶片振幅不变。目前一种以 控制叶片振幅的闭环系统已经成功开发,可以实时调节振幅。

6. 结论

本文阐述了风电叶片疲劳测试受环境温度影响的结果及调节方法,总结如下:

( 1) 环境温度变化对叶片疲劳测试的影响很大,可造成被考核的叶片动态应变不够或者超出;

( 2) 为了获得较稳定的动态应变,需要根据环境温度变化及时调节偏心旋转设备变频器频率: 温度升高,调低变频器频率; 温度降低,调高变频器频率;

( 3) 即使在不同的温度下运行疲劳测试,如果要保持关键点恒幅应变,应使叶片保持同样的振幅。一般来说,振幅比较容易监控。

切换行业

切换行业

正在加载...

正在加载...