目前,我国风电开发正面临一系列挑战:一是可供开发的风电资源减少,70m到80m轮毂高度风速已下探至5m/s以下。二是国家发展改革委印发《关于全面深化价格机制改革的意见》提出到“2020年实现风电与燃煤发电上网电价相当”,风电平价上网已成为大概率事件。三是原材料、工程施工等成本持续上涨。

面对上述现实市场需求,我国低风速风电机组虽然在增功提效技术上已取得了一定进步,但仍不足以抵消资源下探、电价下调的压力。进一步增大叶轮直径、提高塔架高度、通过永磁直驱技术路线与控制技术提高能量转化效能,成为提升机组发电量,保障项目收益的有效手段。

2017年10月,新疆

金风科技股份有限公司(下称“金风科技”)推出了GW131-2.2、GW131-2.3机型产品,自此,2MW级超低风速市场适应机型正式进入“130Plus”叶轮时代。

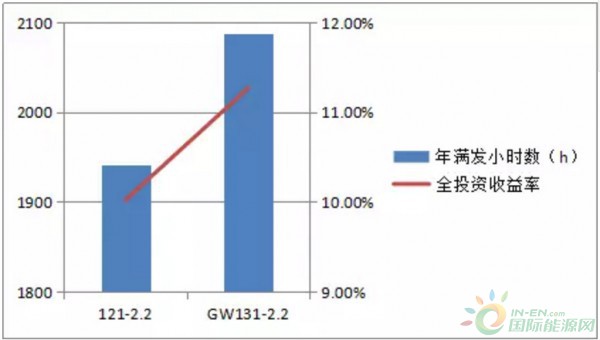

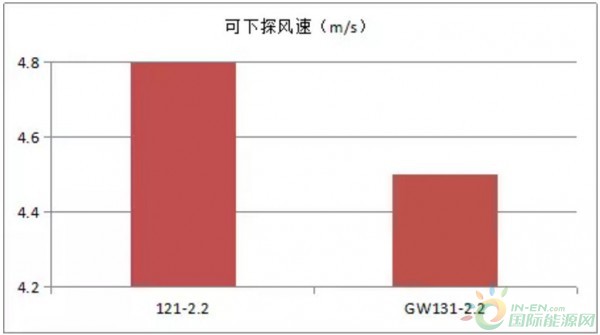

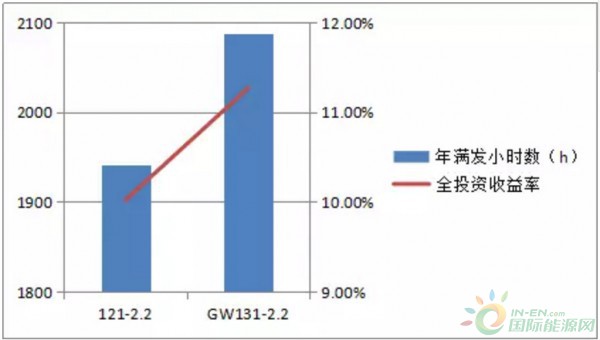

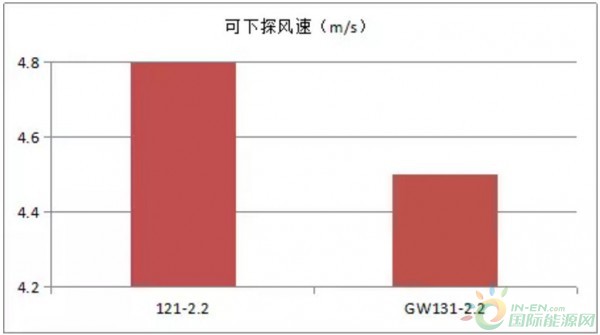

在一个总装机容量5万kW、平均风速为5m/s的项目中,GW131-2.2相比121-2.2机型年满发小时数高出146h,发电量可高出6%~8%;在电价为0.57元,单位kW造价均为6951元的情况下,其相比121-2.2机型全投资收益率高出约1.25个百分点;若在发电小时数同为1800h的情况下,则能够相比2.2-121机型的项目可开发年均风速进一步下探0.3m/s,令4.5m/s的风电项目具备开发价值。

那么,GW131-2.2、GW131-2.3机型是如何实现如此大进步的?

其一是可靠的大叶轮设计。

为提升低风速地区发电能力,GW131-2.2、GW131-2.3机型搭载了131m叶轮直径。但是,更大的叶轮直径也会为机组带来更大的载荷。如果在设计叶片时没有结合整机载荷进行系统化的设计,那么机组的发电性能与可靠性都将受到很大考验。

针对低风速区域风况,GW131-2.2、GW131-2.3机型采用了高升力、低粗糙敏感性的叶片翼型,相较传统的DU翼型提高升力10%,能更好的适应风沙等复杂环境。先进的涡尾迹流算法被应用在叶片的设计过程中,以对其进行全面的气动分析,在不增加最大载荷的情况下,保障叶片在低风速地区各类风况下实现最优出力。多年来对复合材料理论失效模式的深入研究与实践,为该叶片充分发挥材料性能的同时实现安全可靠,打下坚实基础。目前,该叶片已通过国际认证机构TUV的认证,并按照最严苛的标准实施了全尺寸测试。

为实现叶片与整机系统化设计,LAC-M迭代设计技术则将叶片设计(Aerodynamic)、控制器设计(Control)与载荷评估(Loads)进行了强耦合迭代,同时考虑机械设计、塔架基础设计等环节,使LAC与机械设计布局(Mechanical)形成关联迭代,打通了载荷评估与叶片等关键部件设计的各个环节,在概念、方案、详细设计等不同阶段,实现全流程的设计优化。

并且,金风科技率先引入汽车行业产品管理体系中的国际化标准管理方法与验证理念,对GW131-2.2、GW131-2.3机型进行完善的设计验证与审核迭代,从而确保它们能充分满足低风速地区对机组设计的要求。

从叶片到整机所进行的系统化设计、测试与验证,使GW131-2.2、GW131-2.3机型比采用拉长叶片设计的机型,可靠性更高,发电能力更强。同时,也可有效避免叶片直接拉长等临时性解决方案,所面临的反复认证问题,使该机组产品质量与供货周期更有保障。

其二是定制化的塔架方案。

风速在空中水平和(或)垂直距离上会发生变化,这种现象在大气学中称为“风切变”。在风切变较大地区,机组的轮毂高度越高,其发电量增量就越大。我国江苏、安徽、河南、山东、湖北、河北等低风速区域,均有较为丰富的高切变风资源。通过采用高塔架,将机组轮毂提升到更高的高度,是这些地区风电项目提升经济效益的有效方式。

然而,传统的塔架在高于100m后,塔架重量会出现指数级的增加,塔架成本增高,经济性降低。因此,金风科技率先实现高塔架技术的研究与应用,从而在大幅提升高切变地区机组发电能力的同时,有效控制项目成本。

基于传统钢塔与上述高塔架技术,金风科技可根据项目不同的风切变条件,为GW131-2.2、GW131-2.3等机型定制多种轮毂高度的塔架解决方案,从而使其塔架高度分别可达85m、90m、100m、120m、125m与140m等。

同时,金风科技利用成熟的控制器开发及设计经验,配合如智能载荷、柔性转速、柔性变桨、塔架加阻等先进控制技术,对大叶轮、高湍流、高风剪等风况带来的极端载荷进行有效控制。GW131-2.2、GW131-2.3等机型在叶轮直径面积增加17%的情况下,整机载荷基本维持不变,设计年平均风速达到6.5m/s。

这不仅使上述机型相比设计年平均风速5.5m/s的同类机型,具有高出一个级别的风况适应能力,适用范围更广;更使塔架具有较大的定制化与减重空间,有效减少项目前期投资。

其三是永磁直驱与控制技术。

GW131-2.2、GW131-2.3机型采用永磁直驱技术路线,省去了一系列机械传动结构,具有更卓越的传动效率,发电效能高于同类双馈产品5%。而且,上述机型具备5rpm至14rpm的转速范围,能够在更宽的风速范围内跟踪风速,从而使其在低风速区域的出力表现更为优异,发电量高于同类机型1%以上。同时,其设计切入转速仅为2.5m/s,使其可在低风速地区最大限度地为业主争取每一秒的风能。

除上述硬件革新外, GW131-2.2、GW131-2.3机型还搭载了一系列高级控制功能,发电能力得以“更上一层楼”。

首先,智能化控制系统能够将环境、机组、控制三方面合为一体,实现自主故障消除、自主状态回归、自主性能提升、自主行为预测等功能。从而使机组通过自我管理,有效降低了对于人为干预的需求,减少因运行人员响应不及时所导致的机组发电损失。

其次,柔性功率控制技术,则能够使每一台机组实现单机功率的柔性调节,在确保设备安全稳定的情况下,实现风电场整场出力的稳定性和最大化。

再次,金风科技模型开发云平台MD4X(Model Developer for X)则基于机组智能传感器数据、运行数据及状态标签的高速积累,将GW131-2.2、GW131-2.3机型的控制系统打造成为“云大脑”,在结合应用金风科技场群控制技术后,大大减少风电运营成本,提升发电收益。

上述高级控制功能的实现,可在基本运行控制基础上进一步改善机组出力,令GW131-2.2、GW131-2.3机型提升发电量约5%。

未来一段时间,低风速风电仍将是我国风电开发工作的重中之重。基于大叶轮、高塔架、永磁直驱技术路线的低风速风电机组,已成为应对低风速风电项目开发与运营挑战的“战略性”选择。而GW131-2.2、GW131-2.3机型不仅是金风科技通过成熟、领先的产品设计理念,保障项目稳定运营的诚意之作,也是其努力满足低风速项目发电提升需求,实现业主风电开发收益最大化的最佳体现。