1、风力发电技术的发展

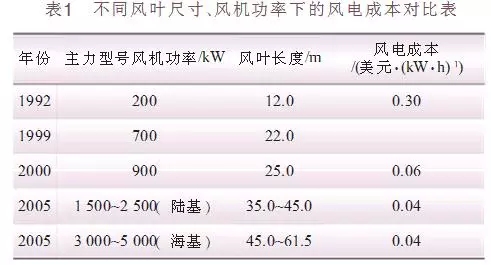

风电的价格和风机功率成反比,风机功率越 大,单位发电成本越低(表1)。随着现代风电技术的发展及日趋成熟,风力发电机组研究沿着增大单机容量、减轻单位千瓦质量、提高转换效率的方向发展。上世纪80年代早期到中期,典型的风电机组单机容量仅20——60kW;90年代初期,增加到500kW; 90年代中期,为750kW——1MW;90年代末,已达到 2.5MW;目前世界平均单机容量为1MW,最大单机容量为5MW。预计2010年将开发出单机容量为10MW的风电机组。

叶片是风力机的关键部件之一,涉及气动、复合材料结构、工艺等领域。叶片的长度和风机的功率成正比,风机功率越大,叶片越长。对于500kW~ 2.5MW的风力机,叶片长13.5~ 39.0m(丹麦LMGlasfiber公司制造);660kW~1.65MW的风力机,叶 片长23~39m(丹麦VestasWindSystemsAS制造)。在兆瓦级风电机组中,如1MW的叶片长31m,每片重约4~5t;1.5MW主力机型风力机叶片长34~ 37m,每片重约6t;目前商业化风力发电所用的电机容量一般为1.5~2.0MW,与之配套的复合材料叶片长度大约32~ 40m,重6~ 8t;现代的54m大型叶片重l3t。现今世界上最大5MW的风力发电机的叶片长61.5m,单片叶片的质量接近18t,旋转直径可达126.3m。 叶片也是风机中成本最高的部件,虽然它的质量不到风机质量的15%。却占风机成本的15%~ 20%。风叶类似于航空叶片,要求提高“提升比”(Lift-to-dragratio),并且其提升特性不易受叶片表面污染和粗糙度影响。从结构考虑要求叶片有较厚的叶型。叶片要经受20a应用,以经受风力造成的疲劳次数达108(也有以500万次作标准)作标准。随着风机功率的增加,风叶尺寸也相应增加。表1所示为不同年份风机功率、风叶尺寸和风电价格的变化趋势。

2、碳纤维在风力发电机叶片中的应用

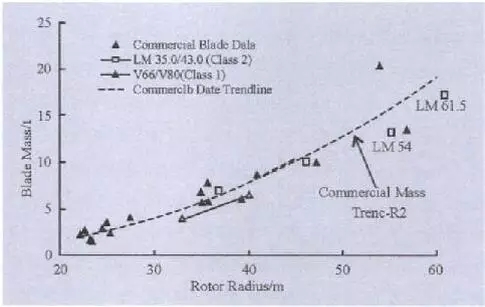

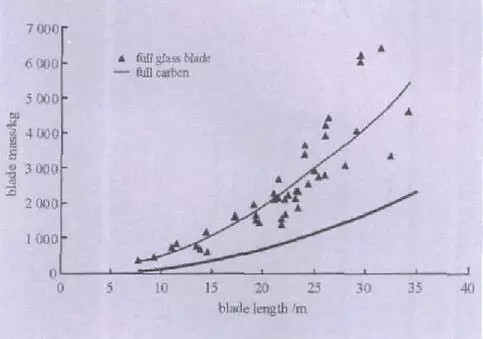

当叶片长度增加时,质量的增加要快于能量的提 取,因为质量的增加和风叶长度的立方成正比(图1),而风机产生的电能和风叶长度的平方成正比。同时随着叶片长度的增加,对增强材料的强度和刚度等性能提出了新的要求,玻璃纤维在大型复合材料叶片制造中逐渐显现出性能方面的不足。为了保证在极端风载下叶尖不碰塔架,叶片必须具有足够的刚度。减轻叶片的质量,又要满足强度与刚度要求,有效的办法是采用碳纤维增强。国外专家认为:“由于现有材料不能很好满足大功率风力发电装置的需求,玻璃纤维复合材料性能已经趋于极限,因此,在发展更大功率风力发电装置和更长转子叶片时,采用性能更好的碳纤维复合材料势在必行。”他们认为当风力机超过3MW、叶片长度超过40m时,叶片制造时采用碳纤维已成为必要的选择。事实上,当叶片超过一定尺寸后,碳纤维叶片反而比玻璃纤维叶片便宜,因为材料用量、劳动力、运输和安装成本等都下降了。

图1 商业叶片质量与旋转半径之间的变化趋势

目前国外把碳纤维用于叶片制造的厂家主要有:

(1)丹麦LMGlassfiber“未来”叶片家族中61.5m长、5MW风机的叶片在梁和根部都选用了碳纤维。

(2)德国叶片制造商NordexRotor新制造的56m长,5MW风机叶片的整个梁结构也采用了碳纤维,他们认为叶片超过一定尺寸后,碳纤维叶片的制作成本并不比玻璃纤维的高。

(3)Vestas WindSystem在他们制造的44m长、 V-903.0MW风电机中的叶片的梁采用了碳纤维。2004年12月ZoltekCompaniesInc.宣布与Vestaswind Systems AS公司订立长期战略合同,在前3a提 供价值8千万到1亿美元的碳纤维用于制造风机叶片;ZoltekCompaniesInc在股东大会上宣布对NEG Micon的碳纤维合同将比每年150t增加1倍。同时每年分别向Vestas和Gamesa各提供1000t,所用牌号为Panex3348K。

(4)西班牙Gamesa在他们旋转直径为87m(G87)和90m(G90)2MW的风机的叶片中采用了碳纤维/环氧树脂预浸料。

(5)NEG Micon在40m的叶片中采用了碳纤维增强环氧树脂。

(6)德国Enercon GmbH在他们的大型叶片的制造中也使用了碳纤维。

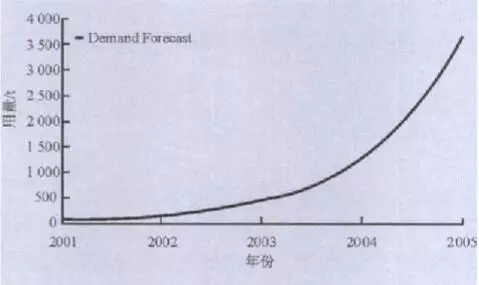

(7)华盛顿的Kirkland公司和TPIComposites公司合作,发展碳纤维风机叶片,以求得最大的能量获得,同时减轻风机的负载。方案通过对30——35m长叶片的设计,制造和测试证明先进的碳纤维混编设计叶片的商业化的可行性。 碳纤维在风叶中的应用在逐年增加(图2)。

图2 碳纤维在风叶中的用量

[pagebreak]3、碳纤维在风力发电机叶片中应用的主要部位

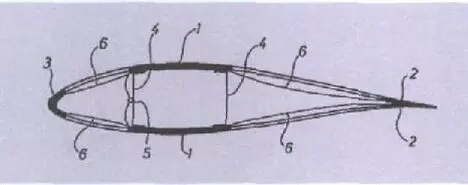

由于碳纤维比玻璃纤维昂贵,采用百分之百的碳纤维制造叶片从成本上来说是不合算的。目前国外碳纤维主要是和玻璃纤维混和使用,碳纤维只是用在一些关键的部分。碳纤维在叶片中应用的主要部位有(图3):

(1)横梁(Spar),尤其是横梁盖(SparCaps)。

(2)前后边缘,除了提高刚度和降低质量外,还起到避免雷击对叶片造成损伤(专利US6457943B1)的作用,如图3中涂黑的部分采用碳纤维(专利 EP1485611)。

(3)叶片的表面,采用具有高强度特性的碳纤维片材(日本专利JP2003214322)。

图3 碳纤维用于叶片前后边缘和横梁盖制造

4、碳纤维在风力发电机叶片中的应用优势

(1)提高叶片刚度,减轻叶片质量

碳纤维的密度比玻璃纤维小约30%,强度大 40%,尤其是模量高3——8倍。大型叶片采用碳纤维 增强可充分发挥其高弹轻质的优点。荷兰戴尔弗理工大学研究表明,一个旋转直径为120m的风机的叶片,由于梁的质量超过叶片总质量的一半,梁结构采用碳纤维,和采用全玻璃纤维的相比,质量可减轻40%左右;碳纤维复合材料叶片刚度是玻璃纤维复合材料叶片的2倍。据分析,采用碳纤维/玻璃纤维混杂增强方案,叶片可减轻 20%——30%。VestaWindSystem公司的V903MW 发电机的叶片长44m,采用碳纤维代替玻璃纤维的构件,叶片质量与该公司V802MW发电机且为 39m长的叶片质量相同。同样是34m长的叶片, 采用玻璃纤维增强聚脂树脂时质量为5800kg,采用玻璃纤维增强环氧树脂时质量为5200kg,而采用碳纤维增强环氧树脂时质量只有3800kg。其他的研究也表明,添加碳纤维所制得的风机叶片质量比采用玻璃纤维的轻约32%,而且成本下降约16%。图4为完全碳纤维叶片和目前欧洲商业化的叶片质量比较图。

图5 完全碳纤维叶片和目前欧洲商业化的叶片质量比较

(2)提高叶片抗疲劳性能

风机总是处在条件恶劣的环境中,并且24h处于工作状态。这就使材料易于受到损害。相关研究表明,碳纤维合成材料具有出众的抗疲劳特性,当 与树脂材料混合时,则成为了风力机适应恶劣气候条件的最佳材料之一。

(3)使风机的输出功率更平滑更均衡,提高风能利用效率

使用碳纤维后,叶片质量的降低和刚度的增加改善了叶片的空气动力学性能,减少对塔和轮轴的负载,从而使风机的输出功率更平滑更均衡,提高能量效率。同时,碳纤维叶片更薄,外形设计更有效,叶片更细长,也提高了能量的输出效率。

(4)可制造低风速叶片

碳纤维的应用可以减少负载和增加叶片长度,从而制造适合于低风速地区的大直径风叶,使风能成本下降。

(5)可制造自适应叶片(“self-adaptive”blade)

叶片装在发电机的轮轴上,叶片的角度可调。目前主动型调节风机(activeutility-sizewind turbines)的设计风速为13~15m/s(29~33英里/h), 当风速超过时,则调节风叶斜度来分散超过的风力,防止对风机的损害。斜度控制系统对逐步改变的风速是有效的。但对狂风的反应太慢了,自适应的各向异性叶片可帮助斜度控制系统(thepitch controlsystem),在突然的、瞬间的和局部的风速改 变时保持电流的稳定。自适应叶片充分利用了纤维增强材料的特性,能产生非对称性和各向异性的材料,采用弯曲/扭曲叶片设计,使叶片在强风中旋转时可减少瞬时负载。美国SandiaNational Laboratories致力于自适应叶片研究,使1.5MW风机的发电成本降到4.9美分/(kW·h),价格可和燃料发电相比。

(6)利用导电性能避免雷击

利用碳纤维的导电性能,通过特殊的结构设计,可有效地避免雷击对叶片造成的损伤。

(7)降低风力机叶片的制造和运输成本

由于减少了材料的应用,所以纤维和树脂的应用都减少了,叶片变得轻巧,制造和运输成本都会下降。可缩小工厂的规模和运输设备。

(8)具有振动阻尼特性

碳纤维的振动阻尼特性可避免叶片自然频率与塔暂短频率间发生任何共振的可能性。

[pagebreak]5、碳纤维应用的主要问题和解决途径

5.1 碳纤维应用的主要问题

碳纤维应用有以下主要问题需要解决:

(1)碳纤维是一种昂贵纤维材料,在碳纤维应用过程中,价格是主要障碍,性价比影响了它在风力发电上的大范围应用。

(2)CFRP比GFRP更具脆性,一般被认为更趋于疲劳,但是研究表明,只要注意生产质量的控制以及材料和结构的几何条件,就足以保证长期的耐疲劳。

(3)直径较小的碳纤维表面积较大,复合材料成型加工浸润比较困难。由于碳纤维叶片一般采用环氧树脂制造,要通过降低环氧树脂制造的黏度而不降低它的力学性能是比较困难的,这也是一些厂家采用预浸料工艺的原因。此外碳纤维复合材料的性能受工艺因素影响敏感(如铺层方向),对工艺要求较高。

(4)碳纤维复合材料透明性差,难以进行内部检查。

5.2解决途径

碳纤维在大型叶片中的应用已成为一种不可 改变的趋势。目前,全球各大叶片制造商正在从原材料、工艺技术、质量控制等各方面进行深入研究,以求降低成本,使碳纤维能在风力发电上得到更多的应用。可通过如下的途径来促进碳纤维在风力发电中的应用。

(1)用碳纤维代替玻璃纤维

叶片尺寸越大,相对成本越低。碳纤维更适于 3MW(40m)以上,尤其是5MW以上的产品。因为 材料用量下降,才能比玻璃纤维叶片更便宜。另外可采用从沥青制造的低成本碳纤维,这种碳纤维的价格可以降到每磅5美元的心理价位。下一代采用轻质、高性能碳纤维叶片的5——10MW风力机,设计更加可靠,市场竞争力也更强。

(2)采用特殊的织物混编技术

根据叶片结构要求,把碳纤维铺设在刚度和强度要求最高的方向,达到结构的最优化设计。如TPI公司采用碳纤维织物为800g3轴向织物(triaxial fabric),由1层500g0°T-600碳纤维夹在2层150g 成±45°的玻纤织物内。对于原型叶片中,碳纤维成20°,玻纤层的3轴向织物为+65°和-25°,这种方向的 铺层可充分地控制剪切负载。旋转织物意味着织物边沿和叶片方向成20°,逐步地引入旋转耦合部件(thetwist-couplingcomponent)。

(3)采用大丝束碳纤维

叶片生产中,采用大丝束碳纤维可达到降低生产成本的目的。如一种新型丙烯酸碳纤维(美国专利US6103211),该发明的目的在于提供一种高强度的碳纤维,这种碳纤维适用于风力机叶片材料等与能源相关的设备。

(4)采用新型成型加工技术

在目前的生产中,预浸料和真空辅助树脂传递模塑工艺已成为2种最常用替代湿法铺层技术;对于40m以上叶片,大多数制造商采用VARTM技术。但VESTAS和GAMESA仍使用预浸料工艺。技术关键是控制树脂粘度、流动性、注入孔设计和减少材料孔隙率。

在大型叶片制造中,由于碳纤维的使用,聚酯树脂已被环氧树脂替代。

利用天然纤维——热塑性树脂制造的“绿色叶片”近年来也倍受重视,如爱尔兰的Gaoth公司已负责制造12.6m长的热塑性复合材料叶片,Mitsubishi(三菱)公司将负责在风力发电机上进行“绿色叶片的试验”。如果试验成功后,他们将继续研究开发30m以上的热塑性复合材料标准叶片。 为了降低模具成本,减轻模具重量,大型复合材料叶片的制造模具也逐渐由金属模具向着复合材料模具转变,这也意味着复合材料叶片可以做得更长。另外,由于模具与叶片采用了相同的材料,模具材料的热膨胀系数与叶片材料基本相同,制造出的复合材料叶片的精度和尺寸稳定性均优于金属模具制造的叶片产品。

切换行业

切换行业

正在加载...

正在加载...