也许,你读过《格林威治CFD如何提升风场发电量》一文,已经了解了CFD软件对提升风电场效益影响的关键作用。其实,风电场风流仿真技术能够发展到今天的水平,经过了一系列迭代进化。现在,我们就追本溯源,一起来看看风电场风流CFD仿真软件进化史。

从历史回顾来看,CFD软件的发展可以分为3个阶段:

第一阶段,以WAsP为代表的线性简化求解器。1989年丹麦科技大学DTU发布了WAsP 1.0,采用巧妙的工程算法在PC机上快速获得风资源评估结果,很快成为风电场设计的标准软件之一。

第二阶段,台式工作站上的CFD软件。众所周知,线性模型原理上不能反应较大坡度地形的风况规律,为了提升复杂山地风场风资源评估精度,以及满足风机安全复核的需求,求解雷诺平均Navier-stokes方程的CFD技术就此应用到风电行业。2003年挪威WindSim AS公司正式发布WindSim;2004年法国MeteoDyn公司正式发布WT1.0,这些软件成功地将CFD技术引入风电行业。这类软件在台式工作站(32核~48核)上仿真一个常规5万千瓦风电场12个扇区需要1天左右的时间。

第三阶段,基于高性能计算的新一代CFD仿真软件。随着高性能计算、云平台和CFD技术的蓬勃发展,新一代风电场风流CFD仿真软件随之应运而成。2012年基于远端超级计算中心的WAsP CFD发布,2015年8月远景格林云GreenwichCFD内部版本也已投入使用。

那么,与单机版的CFD软件相比,新一代的风电场CFD仿真软件又具备哪些特点呢?

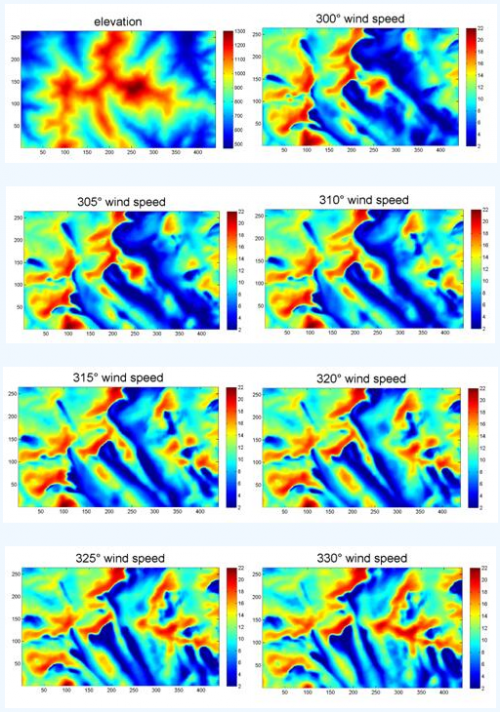

第一,支持高性能并行计算。CFD仿真应用中最重要的就是网格生成。网格粗,离散误差大;网格细,需要计算资源庞大,耗费计算时间多。一般认为10m左右的水平网格能够精细地反映地形特征对风机的影响,垂直网格分辨在紧贴地面的100m内应该布置10~20层网格。精细模拟一个常规风电场(12km*12km左右)的网格量在1000万~4000万之间,大型风电场(30km*30km)的网格量在8000万以上。此外,对于复杂地形风电场,稍许变化的来流方向会导致风电场风加速因子关系发生显著变化。因此,丹麦Risø国家实验室的专家建议复杂地形至少采用36个扇区的模拟,而精细程度的CFD仿真在最好的单机工作站上也至少需要一周的时间。

由上图可见,每5°来流风向变化都会导致风场发生很大的变化,30°扇区间隔不足以准确反应复杂地形的风加速度因子关系。需要了解的一点是,非并行CFD求解器受到计算资源和项目允许时间的限制,只能采用粗的网格和稀疏的定向扇区设置,这是导致计算资源偏差的重要原因之一。

由于计算资源更充足更灵活,基于高性能并行计算的CFD仿真软件可以处理上亿的网格量,利用上千的CPU并行计算,将每个项目CFD仿真的时间从数天降至小时级别,这对工程师来说意味着有更多时间进行分析和验证。

到此,一句话总结:新一代风电场CFD仿真软件拥抱高性能计算是不可阻挡的潮流。

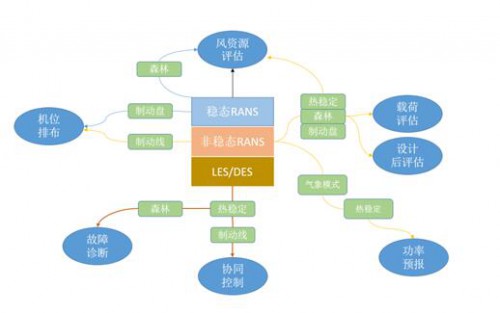

第二,多级别CFD支撑风电场全生命周期管理。如今,风电场CFD仿真应用场景不再局限在风资源评估。风电场风流CFD仿真软件将深度耦合在风机安全诊断分析、风机维护、风电功率预报、风场协同控制和风电场运行后评估等风电场项目全生命周期管理中。例如,风功率预报需要CFD精确计算至每一台风机;叶片损伤诊断需要风流CFD模型提供风机叶轮面的多点风速高频的时间序列;海上风电场机位排布的关键就是精确地刻画风机叶片旋转带来的尾流效应;风场协同控制需要动态仿真多台风机不同动作的风流特征。这些需求将促使风流CFD仿真的物理模型更为先进、完善,将促使更多研究前沿的CFD技术被引入风电工程领域。下图描述了风电场全生命周期管理与不同级别的CFD物理模型。

值得注意的是,针对不同阶段的业务需求和具体项目的复杂度,风电场风流CFD仿真软件会采用不同级别的物理模型。一般项目的风资源评估采用稳态、中性大气边界层、雷诺平均Navier-stokes方程的物理模型;复杂项目的风资源评估和风机安全复核可以采用非稳态、热力大气边界层、森林、制动盘尾流模型、雷诺平均Navier-stokes方程的物理模型;风电功率预报和分布式风电场可以采用气象模式耦合雷诺平均Navier-stokes方程的物理模型;风电场协同控制可以采用制动线尾流模型、热力大气边界层、大涡模拟或分离大涡模拟的物理模型。需要强调的是,基于平台化管理,将各个阶段数据打通,综合利用各个级别的CFD仿真结果,才能高效管理好风电场全生命周期各个环节。

第三,精确估算每一个机位点风况。由于国内新建风电场大多分布在较为复杂的山地,项目风险和盈利的难度越来越大。所以,每一台风机风况的精确估算就至关重要。那么,这就需要CFD仿真环节在以下几点上发力:

新一代风流CFD仿真倾向采用更真实的物理模型。例如,能考虑树木增长的森林模型,以便精细模拟风机尾流效应的制动盘和制动线模型、高保真刻画大气湍流特征的大涡模拟;通过气象模式提供CFD更真实的边界条件等;通过系统自动化手段保证CFD网格足够精细、参数设置合适和迭代收敛充分,避免人为经验不足造成大的模拟偏差;通过大量后评估案例,挖掘分析CFD仿真对各个项目的不同表现,总结出不同类型项目的CFD优化配置方式;理性对待CFD仿真的精度,通过多塔互推、单塔风速廓线比对、湍流强度的比对来定量化CFD仿真的不确定度;标准流程管控CFD的输入资料,量化输入资料引起的计算结果不确定性。

切换行业

切换行业

正在加载...

正在加载...