近日,江苏海力风电设备科技有限公司车间内电弧光飞溅,200多名工人每天生产一台套直径5.5米、长达75米的4兆瓦风电机组塔筒;庞大的货场上,巨大的塔筒正在起吊,装上一辆辆超长货车,发往风电场。“我们公司目前共有6家企业1000多名员工在加工风电塔筒和导管架,上半年产销量同比增加30%,全年销售有望突破15亿元。”公司副总经理许成辰告诉记者,“订单已经排到明年。”

海力风电创立于2009年,原来生产棉花机械和注塑模架,公司总经理许世俊看到央企纷纷来到如东建设海上风电场,马上转型抢抓家门口的商机。依靠科技创新,打造中国最大的海上风电配套设备制造基地。引进高端人才,与科研院所合作,建设一流的科研团队和生产队伍,瞄准填补国内空白埋头攻关。

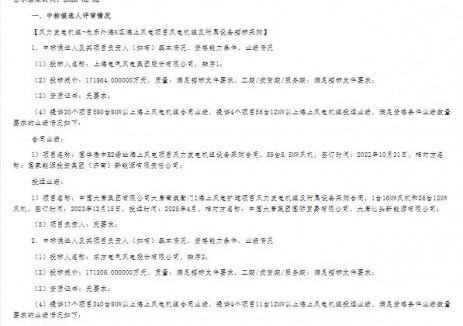

短短几年间,海力风电创下了国内海上风电配套设备生产的16个第一。“新型海上大功率风机导管架基础承载设备不仅是江苏省首台套重大装备,还在我国第一个获得国家高新技术产品,国内第一台海上6兆瓦大功率风机塔筒是我们公司的杰作,安装在亚洲最大的、我国第一个‘双十’海上风电场的单桩基础都是我们的独家产品。”打开一叠证书和一本来自于龙源、中广核等海上风电场的施工图片,许成辰介绍独家产品收获的滚雪球效应,“我们公司延伸开发塔筒、导管架、单桩、测风塔等高端钢结构部件,形成0.85兆瓦到6兆瓦的八大系列塔筒产品,产品种类的多样化在全国首屈一指。国内风电场招投标,我们一投就中,客户看中的就是我们创造的16个全国第一。”

高科技产品供不应求,海力风电逐年扩大生产规模,近几年来,投资3亿多元,在如东循环经济产业园、大丰等地的风电场附近,新建生产企业,当年基建、当年投产、当年见效。产品越是走俏,海力风电越是紧抓质量,实施精品工程、班组管理标准化工程、绩效考核工程,对产品一次合格率达标的员工、参加攻关见效的员工和提出合理化建议改进产生效益的员工,逐月兑现奖励,最高的员工月工资加奖励超过万元。海上风机单桩、导管架基础承载平台、风机塔筒的焊缝坡口决定焊缝质量,从而最终决定产品的使用寿命。他们与华东勘探设计院、南京航空航天大学、南京理工大学开展产学研合作,培养高技能的焊工,焊缝的一次性合格率提高到98%以上。他们成功研发出超厚板焊接技术,钢板焊接厚度可达12厘米,国内领先。

全员推进精细化制造,带来效率、效益的双提升,产品国内市场占有率达到80%。

最近,海力风电公司创办江苏海宇新能源公司,从事风电场的开发、光伏电站的建设和其他清洁能源的开发,从能源设备制造企业向能源发电企业转型。“这只是我们转型发展的三级跳中的第一步,迈开第二步就是风电配套设备从占领国内市场向出口转型,出口100多台套2兆瓦风机塔筒将于8月投产;第三级跳是向风电产业链上下游延伸,不久前,公司与欧洲最大的海上风电施工企业DM公司组建合资公司,即将落户如东沿海经济开发区。”许成辰说。

切换行业

切换行业

正在加载...

正在加载...