全球风电叶片制造领域一直处于自动化程度极低的现状,各主要工序,如胶衣、短切纤维、铺层、打磨、涂胶,均为手工或手动操作,这种生产方式存在诸多难以控制的风险,从而给成品叶片带来极大的质量隐患,同时也存在生产效率低、人工成本高、管理难度大、材料浪费严重等问题。

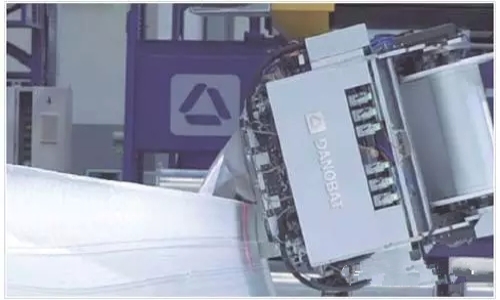

达诺巴特集团旗下的达诺巴特公司(DANOBAT) 基于自身在高端数控机床领域的技术实力以及与顶级叶片生产商的通力合作,率先突破性的开发了叶片自动制造系统,同时也是目前全球唯一投入实际生产运行的成熟的叶片自动制造系统。

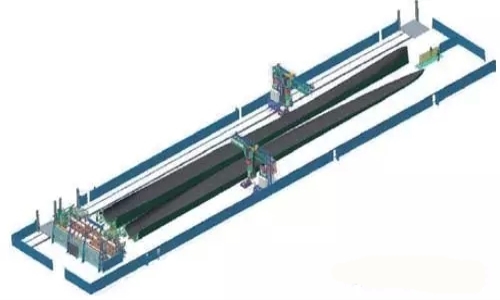

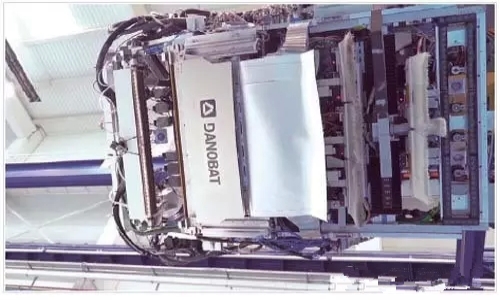

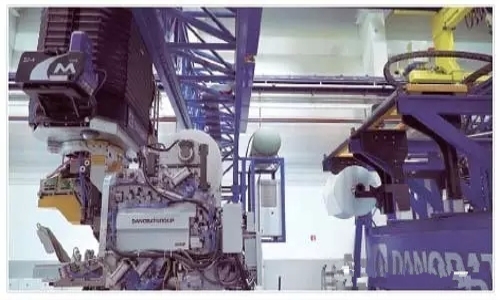

叶片自动制造系统定义为大型数控工作系统,主要功能包括自动喷胶衣,自动喷短切纤维,自动铺层,自动打磨,自动涂胶等;客户亦可以根据自身需求来选择整体自动化,也可以选择其中一个或几个功能。工作单元采用移动式悬臂梁结构,横梁上安装有十字滑轨,相应的工作功能头位于滑轨上,最终实现5 轴控制,从而完成各工序的自动化操作。系统也可设计用于主梁、后缘等部件的自动制造。

布局展示

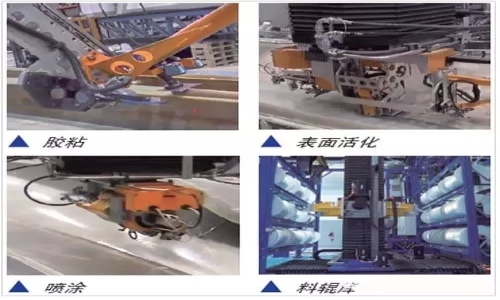

自动喷胶衣:喷胶能力为5kg/ 分钟,胶层均一可控。35 米长叶片约15 分钟喷完,70 米叶片约40 分钟喷完。

自动喷短切纤维:增加叶片表面强度,同时有利于后续铺层操作。

ACF赛奥短切碳纤维主要用于塑料的力学增强,良好的导电性能可以提升产品的电磁屏蔽性及抗静电性,通过塑料注塑工艺,制造成各类电器件外壳零件,机械承力及汽车零件。除了塑料增强,ACF短切碳纤维通过改变浆料,应用于热固性树脂及水基工艺。

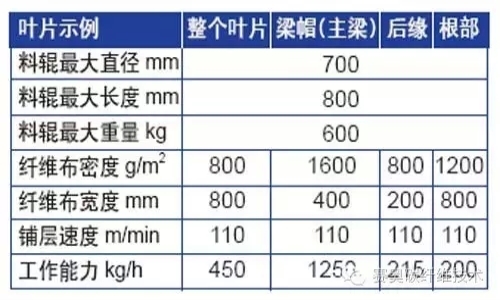

自动铺层:铺层材料仍为玻纤布和碳纤布,兼容单轴、双轴、三轴等各类纤维。布料以料辊形式存储在料辊库里,铺头按程序要求自动从库中抓取相应的料辊进行铺层。料辊长度(即单辊布幅宽度)范围为100mm 至800mm(亦可按实际需求设计更长)。可对模具上任何部位进行铺层,包括根部、主梁、后缘、前缘、填充前、填充后等,从而在模具内自动完成叶片的全部铺层;叶片曲线部位的铺层通过实时随形剪裁实现。铺层可通过自动精准施加增粘剂来固定。各层之间的定位- 间隙/ 搭接- 通过光学照相系统自动控制和调整。

自动打磨:打磨部位包括主梁、法兰边和叶尖等,打磨宽度可选100mm至200mm。35 米叶片约17 分钟打磨完成,70 米叶片约35 分钟打磨完成。

实时切割以及粘合剂/ 增粘剂的选择应用

自动施胶:施胶部位包括主梁、腹板和法兰边等,施胶能力为35kg/分钟。35米叶片约15分钟完成施胶,70米叶片约30完成施胶。

自动穿线和进料

辊装载/ 卸载

这一自动化系统致力于为用户实现:

◆ 一致的工艺过程,杜绝人工失误,所有的叶片质量均一;

◆ 较少的生产时间,更高的产量,更清洁的工作区域;

◆ 操作者更少的接触危害化学品(如催化剂,苯乙烯等),更优的工作条件(自动VS 手动);

◆ 工艺过程可控,减少原料浪费,可以更好的控制库存;

◆ 很少的人工但是却达到很高的质量标准;

◆ 易于增加产量而无需大规模增加人工;

◆ 为用户和工艺管理带来更好的工作附加值;

◆ 风电叶片领域标杆技术,高品质叶片。