1. 概述

随着国家能源战略政策的调整,风力发电作为清洁能源和可再生能源越来越受到国家的重视,风力发电设备制造业蓬勃发展。为了占领风电设备制造市场,我公司先后自主开发并制造了1.5MW、2.0MW、3.2MW及5MW等机型的风力发电机产品。其中大部分机型运行于我国北方严寒地区,电机运行工况复杂,焊接结构件作为电机的“腰身”承受低温、疲劳载荷及冲击载荷等苛刻的工作条件,因此必须通过严格规范的焊接工艺过程来保证焊接质量;同时为了提高结构件的生产效率,满足批量化生产的需求,迫切需要一种适应于超出常规焊接热输入的焊接材料,按照ASME第Ⅸ卷进行焊接工艺评定,制定合理的焊接参数,保证焊接接头-40℃冲击韧性和力学性能不低于母材要求。

2. 母材性能

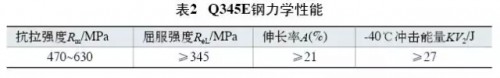

风机结构件母材为Q345E,属于低合金高强度结构钢,符合GB/T 1591—2008标准,其化学成分和力学性能分别如表1和表2所示。

为了保证在(610±10)℃×6h热处理状态下焊缝与母材等强匹配,焊缝金属及热影响区-40℃冲击韧性KV2≥27J,在选择焊接材料、焊接方法以及制定焊接工艺时应进行充分的考虑;由于CO2电弧穿透能力强、熔深大、生产效率高,且抗锈能力强,对焊件清洁度要求低,焊缝含氢量低,焊接低合金高强钢时冷裂纹倾向小,因此采用CO2气体保护焊,选择定制的CHW—50C9焊丝作为填充金属进行焊接工艺评定。

3. 焊接性分析

(1)碳当量计算 选用国际焊接学会推荐的适用于中高等级非调质低合金高强度钢的计算公式: Ceq=0.43;根据上式计算Q345E碳当量超过0.4,钢材有一定的淬硬倾向。考虑到实际产品中多数焊缝为厚板焊接,因此在焊前对工件进行预热,能够有效防止冷裂纹的产生:板厚<38mm,预热温度≥25℃;板厚38~100mm,预热温度≥50℃;板厚>100mm,预热温度≥80℃。

(2)焊接热输入分析 焊接热输入是影响焊接热循环中加热最高温度和冷却速度的重要参数,直接决定焊接接头的组织性能。当焊接热输入过大时,即使在相变温度以上的停留时间不长,在熔合线附近的过热区,由于温度高会导致晶粒发生严重长大,从而使韧性严重下降;当焊接热输入过小时,焊后冷却速度过快,会导致热影响区出现淬硬组织,易产生焊接冷裂纹。以上两种情况均影响焊接接头的质量,进而影响到整个焊接结构的可靠性。因此,在保证生产效率的情况下,焊接热输入必须控制在合理的范围内。同时,为限制焊接热输入可以采用多层多道焊的方式改善焊缝性能,这是因为多层多道焊改善了焊缝金属凝固结晶的条件,且后一层对前一层焊缝有附加热处理的作用,从而改善焊缝固态相变的组织。

4. 焊接工艺评定

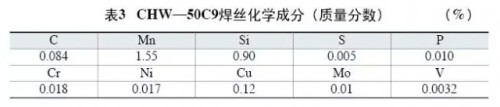

采用大西洋焊接材料股份有限公司按我公司采购技术要求定制的CHW—50C9(型号:ER50—G,符合GB/T8110—2008标准)焊丝进行焊接工艺评定试验,由于产品焊缝大约有30%的焊缝处于立焊位置,产品钢板厚度16~150mm,因此按照ASME第Ⅸ卷的要求拟定PWPS(预焊接工艺规程),选用按ASME标准考核合格的焊工,在3G(up)立向上位置焊40mm板厚(可覆盖16~200mm)的试板,制取力学性能试样和冲击试验试样后进行理化检测。

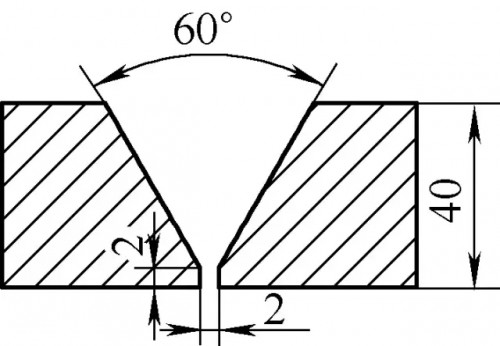

(1)焊接坡口的制备 试样尺寸:40mm×200mm

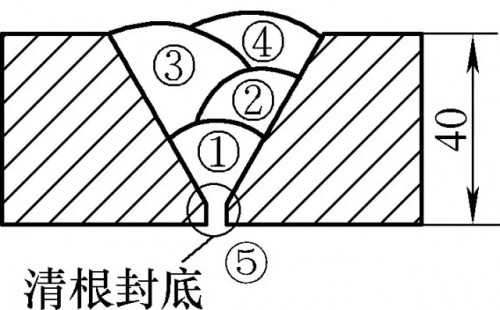

×500mm,共2件,坡口为V形对接,角度60°,钝边2mm,如图1所示。

图1

(2)焊丝化学成分及熔敷金属力学性能要求 CHW—50C9是500MPa级镀铜气保焊丝,严格限制S、P含量,并增加了适量的Cr、Ni等合金元素,从而可大幅度提高焊缝金属的冲击韧性;同时Mo、V合金可以保证焊缝金属的强度。通过控制C、Si及Mn的含量,进而获得优良的焊缝综合力学性能。焊丝的化学成分如表3所示。

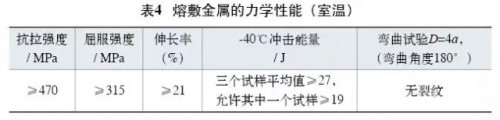

焊丝熔敷金属的力学性能应经(610±10)℃×6h退火后满足表4要求。

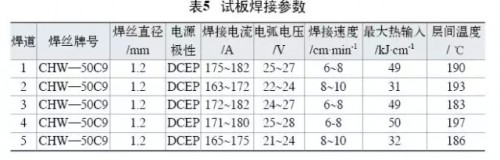

(3)焊接参数 采用CO2气体保护焊(GMAW)方法在3G(UP)立向上的焊接位置,按PWPS(预焊接工艺规程)给出各项参数施焊试板,焊道层次如图2所示。碳弧气刨清根焊透,气体流量15~20L/min,焊丝干伸长18~25mm,熔滴过渡形式为滴状过渡,其他焊接参数如表5所示。

图2

(4)无损检测及焊后热处理 试板焊后按JB/T4730—2005标准要求进行UT+MT检测,I级合格(技术等级B级)。探伤合格后对试板进行(610±10)℃×6h焊后热处理,以消除内应力并改善接头组织,提高焊接接头的冲击韧性。

(5)力学性能试验 焊接试板经探伤检测合格及焊后热处理之后,按表6要求进行力学性能试验。

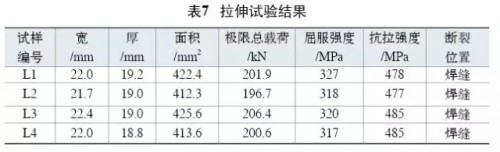

拉伸试验:试样标准符合ASME第Ⅸ卷QW—462.1,沿着厚度方向分层取样,要求抗拉强度Rm≥470MPa,屈服强度ReL≥315MPa。试验结果如表7所示。

-40℃冲击试验:试样标准ASME第Ⅸ卷QW—170,试样取自焊缝表面以下1~2mm处(最大热输入的焊道),三个试样的平均值KV2≥27J,允许其中一个试验值低于规定值,但不应低于规定值的70%。试验结果如表8所示。

弯曲试验:试样标准ASME第Ⅸ卷QW—462.2,D(弯心直径)=4a(试样厚度),要求弯曲试样弯曲到180°后,拉伸面上的焊缝和热影响区内,沿任何方向不得有单条长度>3.2mm的开口缺陷。在试样的边角部位于试验中出现的开口缺陷除外。试验结果:4件侧弯试件均无裂纹。

试验结果分析:由力学性能检测结果可见,拉伸试样均断于焊缝,抗拉强度值略低但满足标准要求,这是由于焊后经(610±10)℃×6h退火热处理,使焊接接头软化强度有所降低;侧弯试验在弯芯直径D=4a(试样厚度)的情况下,弯曲到180°均无裂纹,由此可知焊接接头具有优良的塑性和致密性;-40冲击试验焊缝金属和热影响区的冲击韧性值远高于标准值,这是由于焊缝金属中严格限制S、P含量,并增加了适量的Cr、Ni等合金元素,使得焊缝金属的冲击韧性得到较大幅度的提升,同时在适当的焊接热输入下,熔合区的冷却速度降低,避免产生淬硬组织,使得热影响区保持了较好的冲击韧性。综上所述,采用合适的焊材和焊接参数,焊接接头具有优良的综合力学性能,制定的焊接工艺在实际生产中应用取得良好的效果。

5. 结语

(1)所选焊接材料能够达到与母材等强度匹配的要求,但焊后热处理时间不宜超过6h。

(2)通过严格控制熔敷金属中的S、P含量,并适当添加能够提高韧性的Ni元素,可使焊缝金属具有优良的低温性能。

(3)通过制定合理的焊接参数,包括控制层间温度、焊前预热及焊后热处理等措施,能够获得具有优良综合力学性能的焊接接头。

(4)在焊接热输入为50kJ/cm时,焊接接头仍具有优良的冲击韧性,该焊接材料CHW—50C9适应较大的热输入,在保证接头性能的同时,可有效提高生产效率。