我是全球首台20兆瓦海上风电机组

此刻正稳稳扎根在闽南海域

今天要带大家解锁

从一堆冰冷零部件

变身迎风发电的“巨无霸”

到底要闯过哪几关!

01

第一关跨级适配!破解“老场迎新机”难题

作为国内最大的海上单机

我要融入已经投产的老风场

可不是“凑个数”那么简单

必须做到“无缝适配”

既要和原有35千伏集电系统顺畅“唠嗑”

又不能超出海上升压站的“负载天花板”

上海院海工团队靠“数字沙盘推演”闯关!

用高精度数字仿真

还原我并网发电的全工况

提前KO“大机组与集电线路适配偏差”

“升压站功率扩容瓶颈”等难题

还优化了原有海上升压站的扩容接口

让我和老风场的“小伙伴们”

一见面就默契拉满~

△团队围着图纸研讨适配方案,精准校准每一个细节

02

第二关稳固根基!穿好“抗盐抗风甲”

福建的海可不是“软脾气”

高湿、高盐、强风轮番轰炸

长期下来

我的“根基”很容易被腐蚀得千疮百孔

更何况我是要“嵌入”老风场的“大家伙”

根基必须又稳又适配

半点不能马虎!

项目团队早有准备

扛着图纸和检测设备

一次次扎进海域勘察地质

把海底土层分布、承载力、洋流流速

等关键数据摸得一清二楚

量身定制了

“防腐涂层+阴极保护”

双重防护“铠甲”

这套“铠甲”超耐用

能让我的钢铁之躯在海浪中

安然挺立至少25年

比常规防腐方案寿命整整提升8年

任凭海水怎么“啃咬”都不怕!

海上施工全看天脸色

团队24小时全天候值守

每一道工序都精准适配海洋气象和水文条件

海况一平稳

搭载打桩设备的施工船立刻进场

打桩锤轰鸣作响

将钢管桩稳稳扎进海底岩层

最后一根钢管桩入岩后

巨大的吊机缓缓吊起导管架

桩腿精准套入钢管桩顶端

流动的浆料像坚韧的纽带

把我的“筋骨”与“躯干”紧紧粘牢

我的根基,稳了!

△我的基础正在施工,起重船舶全力作业

现场还建立了

“日例会、全程旁站、闭环整改”

的管控体系

12项技术难题被一一攻克

我也顺利拿到了老风场的“入场券”

再也不用担心“不合群”啦~

△团队现场整改施工难题

03

第三关高空吊装!百米之上的“毫米级绣花”

根基稳了、适配妥了

就该给我组装“身体”啦!

塔筒、机舱、叶片

个个都是“重量级选手”

100多吨重的机舱

100多米高的对接高度

难度堪比“百米高空穿针引线”

差一点都不行!

海上风力、涌浪等

对吊装精度和安全影响极大

团队成员时刻紧盯精细化气象监测数据

精准“抓”住短暂的无风窗口期

立刻调度大型起重船舶进场

吊机展开长长的“手臂”

缓缓吊起塔筒

工作人员全程旁站监督

从起吊角度、吊点受力平衡

到与基础的对位精度

每一个细节都反复校核

技术人员通过实时监测系统

把基础与塔筒的误差死死控制在毫米级

最终实现风机主体与基础的完美契合

△我的“心脏”(机舱)正在高空吊装,精准对接塔筒

随着塔筒、机舱依次就位

我渐渐有了挺拔的雏形

而147米长的“翅膀”(叶片)安装

更是惊心动魄

每一片叶片都沉重又纤长

阵风随时可能“捣乱”

稍有不慎就会失稳

操作手屏气凝神

全程“轻起吊、慢微调”

吊机缓缓将叶片抬起

技术人员紧盯叶片姿态

不断传递校准指令

直到三片叶片与轮毂

严丝合缝对接成功

螺栓精准锁死

我,终于挺直了腰杆!

△叶片起吊,工作人员协同配合把控角度

△叶片与轮毂对接成功

04

第四关打通海底“能量血管”

“身体”组装完成

还差最后一步

打通海底“能量血管”!

海缆敷设在海底

难度极大、要求极高

海底岩石、洋流都可能成为“绊脚石”

稍有差错就会影响电流传输

项目团队建立了严格的品质管控体系

全程实时监控海缆敷设过程

贯彻“缺陷不过夜”的原则

发现问题立刻整改

确保每一段海缆、每一个接口

都万无一失

让电流能畅通无阻地传输

△海缆敷设现场,工作人员仔细检查接口质量

当并网指令正式下达

我的叶片缓缓转动

海风被稳稳“抓”进机舱

转化成源源不断的绿色电能

通过海缆送往岸边

点亮千家万户的灯光~

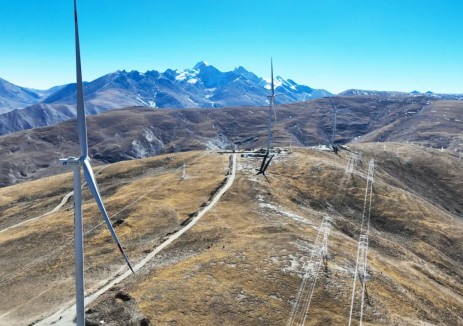

△我成功并网发电,叶片迎风旋舞的“证件照”来啦!

我并网发电后

我预计年发电量超8000万千瓦时

能满足约4.4万户家庭一年的用电需求

相当于节约标准煤约2.4万吨

减少二氧化碳排放约6.4万吨

接下来,我会和伙伴们一起

默默捕捉海风、转化绿色能量

用科技赋能绿色发展

用设计绘就美好生活

为我国绿色低碳发展注入强劲动力!

切换行业

切换行业

正在加载...

正在加载...