近年来,中交集团持续深耕自主创新,取得多项突破性成果和自主知识产权,不断为国家海工装备升级注入动力。在特种海工装备和海工核心配套件等领域屡屡刷新纪录,创造国内乃至世界“之最”。

这些“海上重器”包括全球最先进的海工船舶之一、国内首艘J型和S型双型多功能铺管船JSD6000深水起重铺管船,以及世界最大150米打桩船“二航长青”轮、世界最先进的饱和潜水支持船之一“瓦达德·阿莱西娅”轮、国内首艘LNG双燃料动力耙吸式挖泥船“新海鲟”轮、国内首艘5000吨扒杆式自航DP起重船“三航翔安”等,同时自主研制全回转起重机、打桩机、DP定位系统、波浪补偿栈桥等海工核心配套件,“不但造壳、更要造芯”的理念在实践中不断续写新篇。

目前,国内70%的铺管船、起重船、疏浚船均由振华重工建造,这些“海上重器”从生产基地驶向深海,走向世界,活跃在国内外海上重大工程建造、海上风电产业链建设、航道疏浚领域,展现着中央企业践行海洋强国战略的使命担当,为经略海洋、向海图强提供了高端海工装备“中交样本”。

打造海上铺管“超级工厂”

2025年3月,多功能深水起重铺管船JSD6000缓缓驶离振华海工长兴分部码头,宛如蓄势待发的巨鲸,即将在深远海一展身手。

“它是中交集团在海洋技术装备领域自立自强的标志性成果,更是中交集团加快发展新质生产力的生动体现。”JSD6000项目经理冷喜嘉表示。这艘由振华重工研制的国内首艘J型和S型双型多功能铺管船,在全球范围内仅有4艘。它能编织海洋油气能源“生命线”,最深可将海底管道铺设到海面下3000米,铺设长度达1.5公里。储管能力达12000吨,位居世界第一,堪称“海上超级工厂”。

长期以来,国际上深水及超深水铺管装备普遍采用J型,此前中国J型铺管船的保有量一直处于空白状态。JSD6000项目建设之初,振华重工在以往S型深水起重铺管船的设计建造经验基础上,积极探索J型铺管装备技术,并将其与S型融合优化。这种双型铺管系统的设计,使JSD6000能够灵活应对不同深度水域的作业需求。同时,船上装载的5000吨全回转起重机能够承担海上风电安装、平台拆装等重物起重作业,实现J型、S型铺管系统与5000吨全回转起重机三者互为协同作业,整船紧凑且高效,作业能力范围更广。

不仅如此,JSD6000还集成世界先进的船舶技术、智能控制系统以及高强度材料,带动配套机电设备等相关领域的发展,促进产业链上下游企业的协同创新,拥有广阔的市场前景。

建造这样一艘“海上超级工厂”绝非易事。为保证工期,时任项目执行经理陈相飞提出“艏、艉半船分头建造再对接”的设想。“两个半船同时开建,不仅能抢回工期,更能优化施工流程,提升整体质量!”顺着陈相飞的思路,项目团队重新组织研讨、测算、试验。很快,建造方案形成了。

然而,“艏、艉半船进坞对接”是业界少见的模式。按照对接方案,项目团队先要将艏半船固定在船坞中,再利用高潮位将艉半船拖航至坞内,逐步靠近艏半船。落潮时,艉半船逐渐下落;当两半船落在预定位置时,便是对接合拢的最佳时机。团队要在这个“黄金时刻”里将总长200多米的艏、艉半船对接,且两半船中心线偏差必须控制在5毫米以内,才算对接成功。振华重工时任项目技术副经理韩健解释道:“船的龙骨就像人的脊椎,如果对接误差大了,整艘船的‘脊梁’就会侧弯,直接影响船的结构强度和航行性能。我们必须做到严丝合缝,才能确保这艘‘超级工厂’在未来安全稳定地作业。”

为完成合拢任务,百余名建设者被分成11个实施小组。任务启动当天清晨,实施小组各就各位,准备迎接最终挑战。随着潮水回落,所有人的精神都到了最紧绷的状态,精控小组不断播报着观测数据,坞侧带缆、艏艉半船上的对接实施组争分夺秒地完成要求。不承想,随着退潮,船尾摆动依然频繁;当艏艉半船的高度持平时,艉半船的中心线仍在变化。“坞西带缆组缆绳收紧!左舷继续收紧葫芦!右舷,停!……”根据精控小组每一次的数据反馈,现场指令迅速调整,带缆实施组和船体对接实施组随时按新指令做出响应。时间一秒一秒过去,艉半船落定在坞墩上。两半船的中心线偏差仅3毫米,远优于标准。“对接成功!”半船合拢后,项目人员并没有松懈,而是马不停蹄投入到后面的任务:铺管实效试验、JLAY塔负载试验……大家全力以赴,为船舶未来的海上作业保驾护航。

深海吊装的“超级力量”

“吊装下放到位!”伴随着对讲机里清晰的指令,三航局自主设计建造的“三航翔安”轮,稳稳将4000吨重的升压站上部组块精准对接,完成海上风电超大型吊装领域的惊艳首秀。作为国内首艘5000吨扒杆式自航DP起重船,它凭借顶尖性能与创新技术,成为我国深海风电施工的“超级力量”。

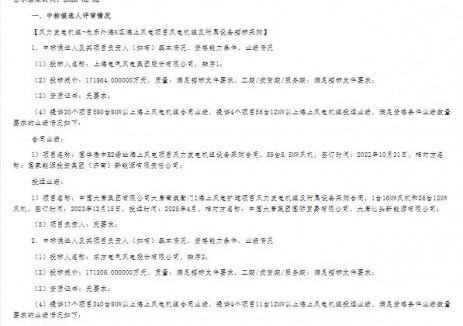

近年来,我国海上风电产业加速向深远海领域迈进,风机大型化、构件重型化已成为行业发展趋势,这对施工装备的吊装能力、定位精度及复杂海洋环境适应能力提出了更高要求。正是基于这一市场需求,“三航翔安”轮应势而生,于2024年9月正式投入使用,填补了我国深海大型吊装装备的技术空白。

“仅今年8月一个月,我们就辗转浙江、福建两大风场,高效完成6个集成式附属构件安装、2台导管架架设及2台升压站上部组块吊装作业。其中,单台升压站上部组块吊装最快仅用10小时便完成,作业效率达到行业领先水平。”项目负责人余雪宝介绍。

这份亮眼成绩的背后,是“三航翔安”轮实打实的硬核实力。船上搭载的5000吨单臂架变幅式起重机由振华重工研制,吊高可达甲板以上133米、吊幅最宽109米,相当于在海上竖起一座51层楼高的“移动吊装高塔”,其单钩起吊能力一举刷新国内变幅式扒杆起重船纪录。不仅如此,船舶采用双主钩设计,可轻松完成5000吨级巨型构件吊装;主副钩三钩联吊时,能实现高精度自动同步,控制误差不超过10厘米,尽显“稳、准、强”的优势。

作为我国自主研发的大型多功能起重船,“三航翔安”轮还装载了稳定性强、精确度高的DP动力定位系统。不论是在风高浪急的近海海域或是环境复杂的深海远洋,“三航翔安”轮既能胜任单桩、导管架施工及升压站整体吊装等风电领域核心任务,还能高效完成跨海大桥、海底隧道、海油工程等大型海上工程的构件吊装任务,堪称名副其实的“多面手”。

在浙江玉环2号海上风电项目中,“三航翔安”轮首次采用DP动力定位系统完成导管架安装。“与传统抛锚定位方式相比,单台机位节省8小时锚泊时间,减少2吨燃油消耗,显著提升了海上风电施工的效率与经济性。”余雪宝说。

此外,为将“三航翔安”轮性能发挥至极致,项目团队坚持以“新船型、新技术、新理念”为核心,致力打造技术领先、节能环保、智能高效的海上风电施工船舶。“三航翔安”轮搭载的智能化装载辅助决策软件,可自动生成最优配载方案并实时监测压排水流程,使吊装效率提升超30%。团队研发的铜排红外探测系统、智慧型马达监控系统等8项技术获国家发明专利,多项成果填补国内空白。

如今,“三航翔安”轮凭借在作业中展现的卓越性能,已成为我国海上风电迈向大容量、深远海的关键支撑,为践行国家“双碳”目标注入强劲动力。

让打桩机“活”起来

浙江台州湾碧波荡漾,装载110米全回转起重打桩机的打桩船“三航桩22”,在陆岛联动综合码头项目上顺利打下第一根82米钢管桩,圆满完成作业首秀。这台打桩机由振华重工自主研制,是国内首个自主研制的全回转起重打桩机,作为海工核心配套件领域的一颗“新星”,它的成功应用,为我国近海、沿海及遮蔽海域的工程建设注入新动能。

“相比传统打桩机,110米全回转起重打桩机的作业更加灵活,无需移船就可实现前后和回转方向上的移动与定位,适应不同点位的打桩需求。”项目负责人陆凯介绍。

全回转打桩机此前在国内没有先例,研发团队凭借公司丰富的全回转起重机设计经验“移花接木”,找到了为打桩机赋予全回转功能的设计思路。“全回转打桩机的主要结构包括桩架、桩锤、抱桩器、回转机构等,我们利用全回转起重机原有的回转机构,融合打桩作业的个性化结构,可实现高效、精准的全回转打桩功能。”

这个想法看似简单,做起来却不容易。其中,桩架是引导桩锤运动的“手臂”,会根据作业需要向外伸展,带着如“拳头”般的桩锤到达指定位置。全回转打桩机作业角度更多,作业范围更广,对桩架的要求也更高。

为此,在桩架尾部,研发团队创新设计了可折叠和可伸缩的结构,通过两者相互配合,满足桩锤的移动和定位需求。陆凯介绍:“折叠和伸缩的设计可一边调整桩架长度,一边调节移动精度,不移动船身也能扩大作业范围,还能够使整体装备更好适应复杂多变的作业环境,提高装备工作效率和灵活性。”

然而,实际作业中工况复杂多变,要让打桩机“活”起来,实现精确无误和灵活运转,装备的每个关键部位都要做好配合,因此还需要高精度的控制系统来“牵一发而动全身”。

经过反复模拟和现场测试,研发团队成功应用桩架姿态控制技术,并为其配置了卫星定位系统,实现厘米级精度。“这种全新的控制技术通过安装传感器,采集叉架移动数据,实现桩架多角度、大范围的自由调节。卫星定位系统则对桩架运动数据二次校准,从而提高打桩的作业效率和精度,降低安全风险和施工成本。”陆凯表示,“真正让打桩机做到了‘指哪打哪’的高效精准作业,我们也有了自己的法宝!”

如此一套内外兼备的“组合拳”,让这台110米全回转起重打桩机成功“活”了起来,不仅填补了我国在全回转起重打桩机领域的空白,也进一步彰显了我国在高端海工装备制造领域的自主创新能力。

切换行业

切换行业

正在加载...

正在加载...