“十四五”期间,国内混塔行业呈现高速发展态势,新增装机规模持续攀升。在快速发展的同时,混塔行业亦面临挑战:如从整机设计到混塔结构缺乏系统性,制造产业链条长、人工环节密集,加之行业自动化水平不足,导致混塔产品质量高度依赖从业者的专业能力。这种传统的设计、制造模式正面临精度、效率与质量的多重考验。

在此背景下,金风科技打造“全生命周期数字化2.0平台”,以数字化视角对混塔的设计、制造、安装、监测与运维开展全链路深度赋能,实现混塔运行更安全、质量更可控、生产更高效,为客户提供更可靠的产品、创造更显著的效益、带来更省心的体验。

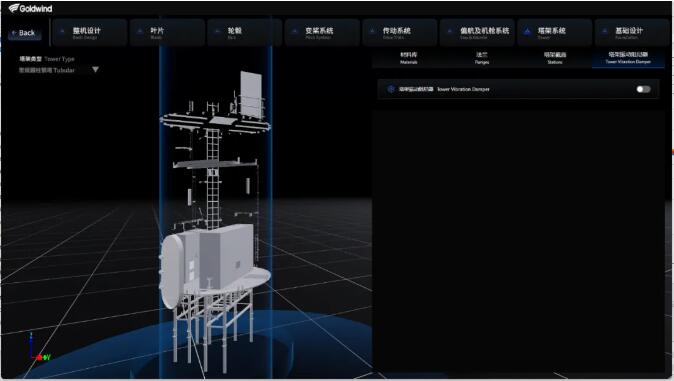

从“设计蓝图”到“孪生模型”,实现可靠与经济的双重进阶

金风科技混塔设计以风电场整体度电价值成本(LCOV)最优为核心目标,综合运用空气动力学、控制策略与结构设计等多学科交叉一体化技术,构建了从风参输入、机组控制、载荷仿真与混塔设计,到塔架的“风-控-载-结构”一体化模式。依托自研的“风匠”系统及自主整机仿真软件GTSim,对海量测风数据与仿测一致性数据进行深度分析,不仅将仿测偏差控制在10%以内,整体设计精准度提升15%~20%,更通过迭代寻优实现降本8.4%,持续推动混塔结构在可靠性与经济性上的双向突破。

从“制造”到“智造”,达成效率与质量的协同提升

金风科技依托自研的PCPS生产管理系统,对全国20家混塔制造基地进行智能化生产调度,产品交付实现区域联动,大幅缩短供货周期。通过对生产环节进行全过程资料追踪、影像记录,实时监控生产进度并精准管控质量,落地400余项质量项次,确保混塔产品出厂合格率达到100%。

在安装环节,金风基于海量标准施工影像,运用AI专用算法对施工全过程进行检测与研判,及时预警偏差、纠正问题,实现“环环有验证,步步有反馈”。采用数字化安装方案后,金风成功将长期困扰行业的水平缝质量问题发生率降低了92%。

从“被动检修”迈向“主动预判”,保障运行与安全的全周期守护

金风科技构建了全方位的塔架健康监测体系,通过在塔架关键部位部署传感器,并应用“集成健康管理系统”,对塔架振动、预应力等指标进行24小时实时监测;同时,融合索力、应力、倾斜度等多维度数据,综合研判塔架健康状态,从而实现对结构风险的精准预警。

在运维环节,金风采用智能AI巡检系统,单台混塔检查仅需20分钟即可完成。图像数据回传后,由AI算法自动评估塔架健康状况。该系统对严重隐患的识别率达100%,对0.2毫米级细微裂缝的识别率超过80%,并能通过历史数据对比,有效追踪问题发展趋势,快速生成巡检报告。这不仅显著提升了塔架巡检效率,更有效破解了高塔架运维的难题。该系统已获得T?V莱茵(T?V Rheinland)颁发的产品认证。

在数字化浪潮下,金风科技正不断推动混塔技术的深度革新,加速数字孪生等前沿技术的成果落地与转化。未来,金风将进一步深化数字化应用,助力风电产业智能化转型,实现质量与效益的协同跃升。

切换行业

切换行业

正在加载...

正在加载...