从“估”到“称”的拐点叶片长度由24米跃升至百米级,单支质量10–25吨,但重心偏差>10mm就可能让机组载荷失衡,引发偏航磨损、螺栓疲劳。传统“体积×密度”估算法误差±300kg,已无法满足百万千瓦基地对“载荷一致性”的要求。行业因此引入“四点称重法”:把25吨叶片放到四个称重模块上,一次性读出总质量、重心坐标、偏心距,精度≤10kg——相当于给大象配了一副“克级秤”。

四点称重的底层逻辑

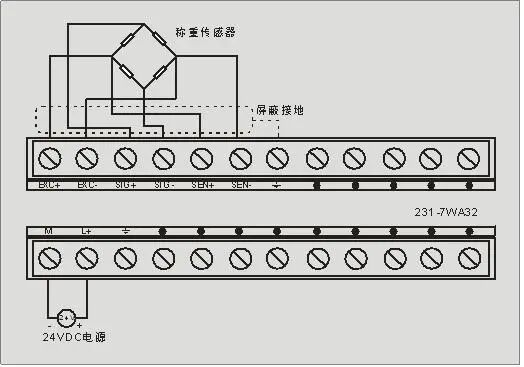

1.模块布置:前缘两点、后缘两点,形成矩形承载面,对角线交叉点即理论重心。

2.总量程:单点10t,四点40t,安全余量≥60%。

3.分度值:5kg,满足JJG539-2021《数字指示秤》Ⅲ级秤要求。

4.信号:4–20mA电流环,抗干扰能力>100dB,避免现场变频器的谐波串扰。

底层公式只有一句:总质量=四个传感器示值之和;但想读到“重心坐标”,必须把几何尺寸也写进算法。

重心算法:把“力”变成“位置”建立坐标系:X轴沿叶片根端到尖端,Y轴沿弦向,原点放在前端两支点的中点。

输入量:

L1、L2:前后缘支点间距(mm)

B1、B2:左右支点弦向距离(mm)

F1、F2、F3、F4:四个传感器实时读数(kg)

重心坐标(Xg,Yg)计算如下:

Xg=(F3+F4)*L2/(F1+F2+F3+F4)

Yg=(F2+F4)*B2/(F1+F2+F3+F4)

偏心距e=√(Xg²+Yg²)

允许偏心:≤10mm(IEC61400-5:2023表C.1)

10mm需重新调转叶片摆放角度,直至合格。

误差链:从传感器到地面

1.偏载:叶片根部厚、尖部薄,自然形成偏载,需预校准非线性系数<0.02%。

2.温度:-10℃时钢材弹性模量升高1%,需内置温度芯片,实时修正零点。

3.地面沉降:混凝土承重梁局部下沉0.5mm,可带来2kg示值漂移,因此梁下必须加调平钢板,水平度≤1/1000。

4.电缆长度:4–20mA环路阻抗>250Ω时,信号衰减0.1%,需现场标定补偿。

任何一条未被修正,都会让“10kg”精度目标落空。

现场流程:称重一次,45分钟

①准备:调平梁→清零→预热30min;

②落座:双钩同步下降,叶片四点同时接触传感器,落差<2mm;

③读数:连续采样60s,取算术平均,剔除冲击峰值;

④复称:升起叶片旋转180°再次落座,两次偏心距差值<3mm,即通过。

全程无需人工爬升,地面遥控器完成升降与读数,维护人员暴露时间<5分钟。

称重数据直接进“载荷模型”重心坐标一旦确定,可写入机组载荷计算模型:

偏心10mm,轮毂弯矩极值增加约1.5%;

重心前移20mm,偏航轴承磨损率增加约8%。

因此称重结果不再只是“质量记录”,而是直接参与“载荷-寿命”闭环,成为投资级可行性研究的必填字段。

从“四点”到“多点”百米级叶片重心前移量更大,单截面四点已无法覆盖弯矩分布。行业正在试点“八点称重”——根端、30%R、70%R三截面共24只传感器,一次性读出弯矩曲线。总量程120t,分度值1kg,弯矩分辨率<0.1%,为后续“质量-弯矩”双目标优化提供数据底座。

切换行业

切换行业

正在加载...

正在加载...