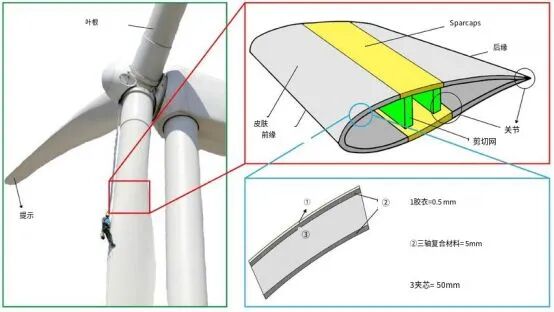

国内首批兆瓦级风机交付已逾15年,叶片长度由24米跃升至百米级,批量退役周期按20年计,2025年起进入高峰。单支叶片质量10–25吨,玻璃纤维增强环氧树脂(GFR-EP)占比>70%,金属、泡沫、胶层混杂。简单说,每台退役机组自带“固废小山”一座。如何把这座山搬回循环体系,成为风电下游必须回答的技术题。

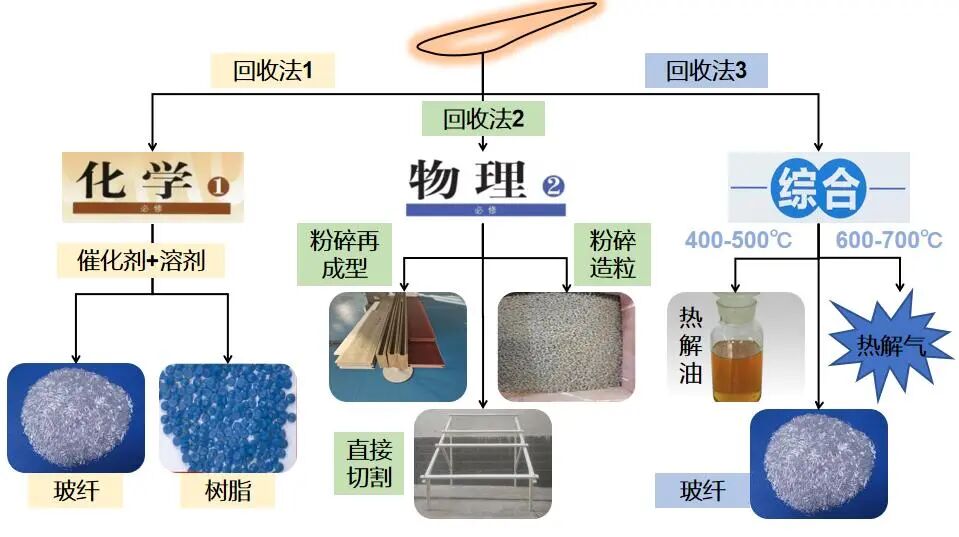

拆解思路:物理粉碎与化学解链两条路线

1.物理法:切割→破碎→筛分,得到短切纤维与粉状填料;

2.化学法:热解或溶剂解链,把环氧树脂打断,回收完整纤维。

两条路线能耗、碳排、产物性能差异巨大,需要一条一条算清楚。

物理粉碎

叶片先被分段切割,进入撕碎机破碎至50–80mm;再经锤式粉碎机打到<5mm;最后球磨机细粉至0–0.3mm。全过程封闭负压,粉尘浓度<120mg/m³(地方严于10mg/m³),符合GB16297大气排放标准。

产物1:短切纤维长度5–15mm,拉伸强度保留85%,可替代建筑砂浆防裂网。

产物2:细粉0–0.3mm,SiO₂含量>65%,用作混凝土矿物掺合料,28天抗压强度提高8%–12%。

能耗:每吨叶片综合电耗180–220kWh,折合碳排放0.18tCO₂e。

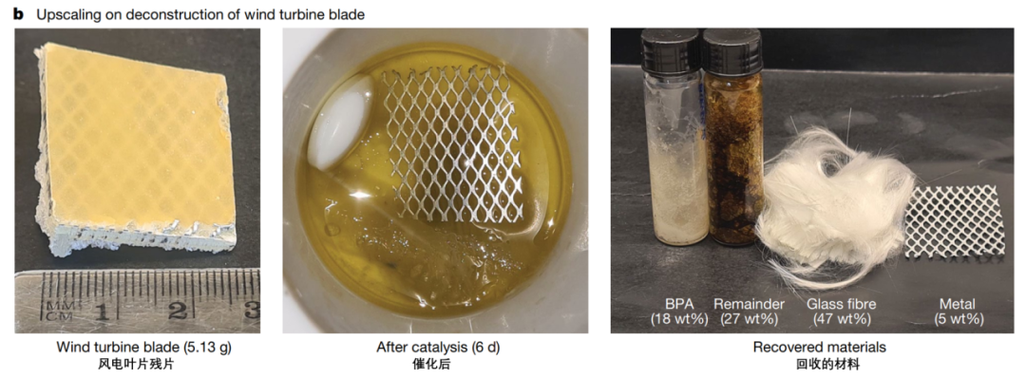

化学回收

热解在450–550℃、无氧条件下进行,环氧树脂分解成可燃气体与液体油,纤维完整剥离。

气体产率20%–25%,热值30MJ/kg,可回送窑炉替代天然气;

液体油产率35%–40%,经催化裂化可制燃料油;

固体残渣即回收纤维,质量占比35%–40%,单丝强度保留90%,但表面碳层需二次氧化处理。

能耗:外加热源+旋转炉,每吨叶片消耗天然气110Nm³,折合碳排放0.28tCO₂e,高于物理法。

物理法胜在能耗,化学法胜在纤维价值

LCA边界:原材料→运输→拆解→再利用。

物理法:回收1吨纤维+填料,替代河砂+防裂网,减排0.65tCO₂e,净减排0.47tCO₂e。

化学法:回收纤维性能更高,但热解能耗大,净减排0.42tCO₂e,略低于物理法。

若当地天然气价格高,物理法经济性更优;若对高强度纤维有需求,化学法仍具竞争力。

回收产物出路:把“垃圾”做成标准原材料

a.再生纤维:经表面偶联剂处理后,可与新树脂复配,纤维掺量30%,弯曲强度保持85%,用于非承重构件。

b.细粉填料:0–0.3mm粒级,7d活性指数≥75%,28d≥85%,符合GB/T18736矿物掺合料要求,可替代10%水泥。

c.热解油:经加氢脱硫,馏程180–350℃,可作为船用燃料油调合组分,硫含量<0.5%。

所有产物均有现行建材或燃料标准可依,进入市场前只需按批次检测,无需额外认证。

叶片回收技术瓶颈

1.树脂含量识别:不同年代叶片环氧配方差异大,需便携式红外快速检测,误差<2%。

2.金属夹杂:腹板根部预埋钢板,需磁选+人工分拣,避免破碎机损坏。

3.粉尘防爆:细粉粒径<75μm,需按GB15577粉尘防爆规范设计,设备保护接地≤10Ω,防雷接地≤4Ω。

4.热解尾气:苯并芘、酚类需1100℃×2s二次燃烧+急冷+活性炭吸吸附,排放满足GB18484危险废物焚烧标准。

切换行业

切换行业

正在加载...

正在加载...