在江苏某风电研发实验室,工程师们正盯着眼前长达117米的叶片模型发愁。这是15MW海上风机的叶片,相当于38层楼的高度。当它在台风级风速中旋转时,叶尖速度将超过300公里/小时,此时叶片会像面条一样弯曲扭转,传统的工程计算却频频"失灵"。

这种困境源于一个关键矛盾:当叶片长度突破百米级,柔性显著增加,其变形已不再遵循简单的线性规律。就像晾衣绳挂重物时,轻微重量下绳子是直线(线性状态),但挂满湿衣服后会明显下垂且形状复杂(非线性状态)。风电叶片在强风下的弯曲、扭转甚至振动,都会引发几何非线性效应——变形本身会改变结构的受力状态,形成复杂的耦合作用。

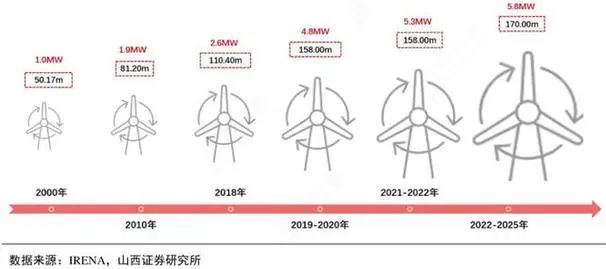

传统设计中,工程师常把叶片简化为"欧拉-伯努利梁",用线性模态叠加法计算变形。这种方法在60米以下叶片中表现良好,但在百米级叶片上却漏洞百出。例如NREL5MW(61.5米)和IEA15MW(117米)叶片对比发现:忽略非线性效应时,15MW叶片的叶尖挥舞位移偏差达22.5%,叶根弯矩偏差超23%,一阶摆振模态频率误差3.2%。这些误差可能导致叶片强度设计不足,引发断裂风险。

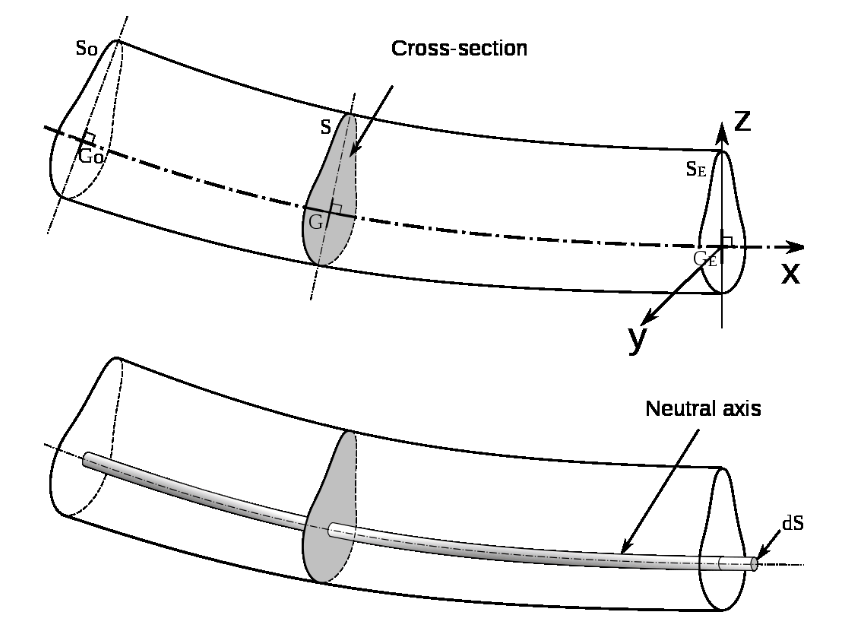

南京航空航天大学团队开发了一套"几何精确梁理论"(GEBT),如同给叶片做了一场"三维CT"。这套理论有三大突破:

全自由度建模

传统梁模型只考虑弯曲,而GEBT同时纳入挥舞、摆振、扭转三个方向的自由度,甚至能捕捉截面翘曲等细微变形。就像用3D扫描仪而非简单直尺测量物体,能还原叶片在空间中的真实姿态。

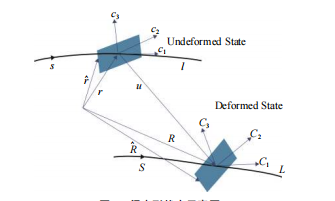

非线性效应显式计算

通过Legendre谱有限元技术,GEBT将叶片离散为高精度单元,直接求解包含三角函数(描述大旋转)的非线性方程。打个比方,传统方法像用直线近似曲线,而GEBT能精确描绘曲线的每一处起伏。

气弹耦合实时反馈

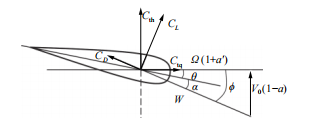

结合叶素动量理论(BEM),GEBT能实时计算气流与变形叶片的相互作用:叶片弯曲会改变攻角,攻角变化又影响气动力,形成动态闭环。这就像在虚拟风洞中放置了一个"智能叶片",能实时调整姿态应对气流冲击。

通过预弯悬臂梁实验验证,GEBT计算的叶尖位移与理论值偏差小于3%,证明了其可靠性。在NREL2.3MW叶片实测中,GEBT结果也比传统模型更贴近实验数据。

两组对比实验揭示了百米级叶片的独特规律:

稳态风场中的变形差异

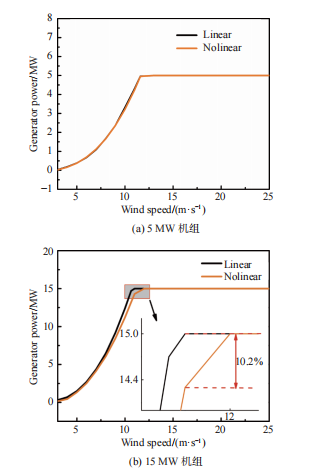

5MW叶片(61.5米):线性与非线性计算的功率、推力差异小于5%,叶尖位移最大偏差0.246米。

15MW叶片(117米):额定风速下叶尖位移偏差达3.4米,功率差异1.5MW,推力偏差440kN。这是因为大变形导致风轮扫掠面积缩小,气动效率下降。

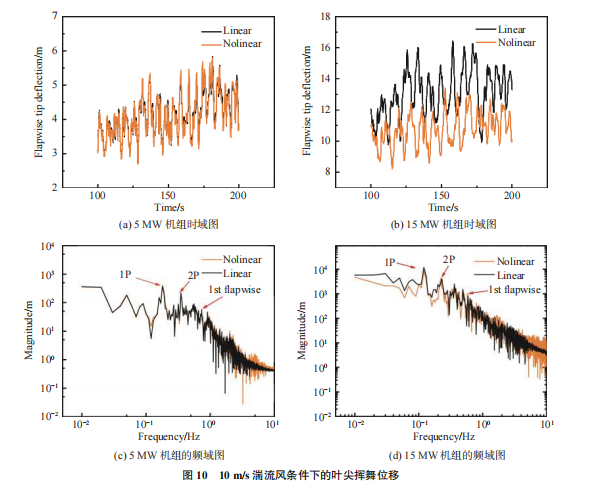

湍流风场中的频率偏移

在10m/s湍流中,15MW叶片的一阶摆振模态频率,线性方法高估了3.2%。这意味着传统设计可能漏掉关键共振风险——就像桥梁设计师算错了固有频率,可能引发类似塔科马大桥的颤振灾难。

更有趣的是,GEBT发现非线性效应会"转移能量":线性方法高估低频响应,低估高频响应。这解释了为何传统模型在预测叶片振动时,常出现"低频振幅过大、高频细节缺失"的矛盾。

这项研究揭示了一个重要趋势:当叶片长度超过80米,几何非线性效应必须纳入核心设计流程。对于15MW级机组,考虑非线性后,叶根弯矩可降低23%,这意味着叶片材料强度需求下降,有望减轻10%-15%的重量,大幅降低海上运输和安装成本。

本文为学习笔记,来源《空气动力学学报》

切换行业

切换行业

正在加载...

正在加载...