为什么风电叶片一定要设计成弯的?这个问题背后藏着空气动力学、材料科学与工程美学的深度考量。今天我们就来拆解这个问题:

一、核心:让风「推着走」而非「顶着撞」

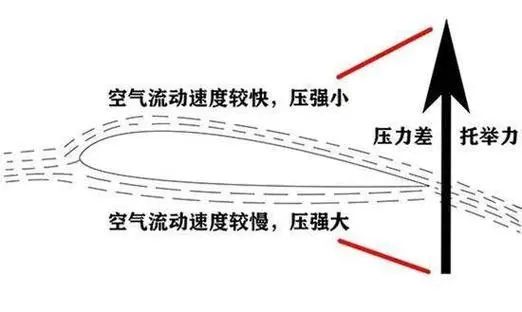

风电叶片的弯曲本质上是一种翼型设计,其原理与飞机机翼异曲同工:通过弯曲的曲面让气流产生速度差,从而利用「升力」驱动叶片旋转。

伯努利原理的应用:

叶片上表面呈弧形(弯曲侧),下表面相对平坦。当风吹过叶片时,上表面气流路径更长、速度更快,根据伯努利方程,速度快的区域压强低,因此叶片上下表面形成压力差,产生向上的「升力」。相较于直叶片依靠「冲击力」驱动(效率约20%),弯曲翼型的升力驱动效率可提升至40%以上。

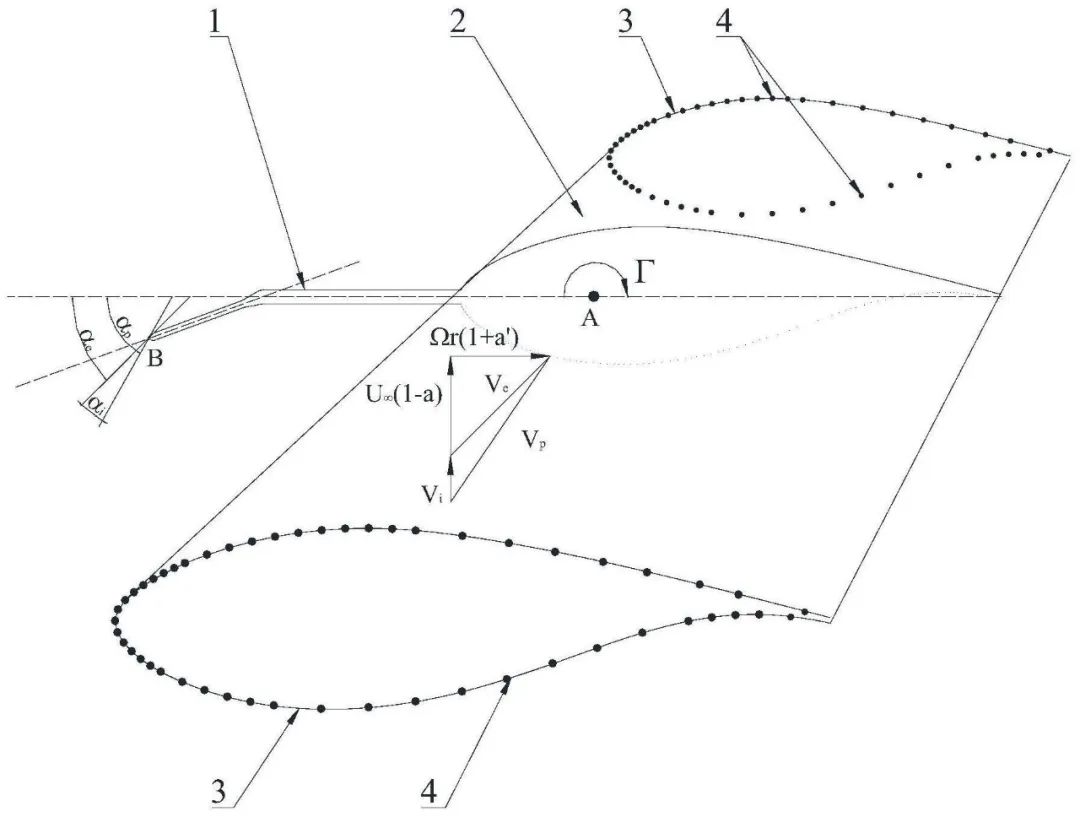

攻角优化的关键:

叶片沿长度方向的弯曲(称为「扭转」)是为了让不同部位的翼型与风速形成最佳夹角(攻角)。例如,叶片根部风速低,攻角较大;尖端风速高(线速度=半径×转速),攻角较小,这种扭转弯曲使整支叶片在旋转中保持高效捕风。

二、长度因素:越长越弯

现代风电叶片长度已突破100米,如此庞然大物在风中面临巨大挑战:

柔性缓冲,对抗载荷:

直叶片在强风中会承受巨大弯矩,根部应力可能超过材料极限。弯曲设计赋予叶片一定柔性,使其在风中可「随风摆动」,就像竹子在风中弯曲卸力。实测数据显示,100米直叶片根部载荷达2000吨・米,而弯曲叶片可通过形变将载荷降低30-40%。

避免共振的生存策略:

叶片固有频率若与风速频率接近,会引发致命共振。弯曲设计通过改变结构刚度,使叶片固有频率避开常见风速区间。

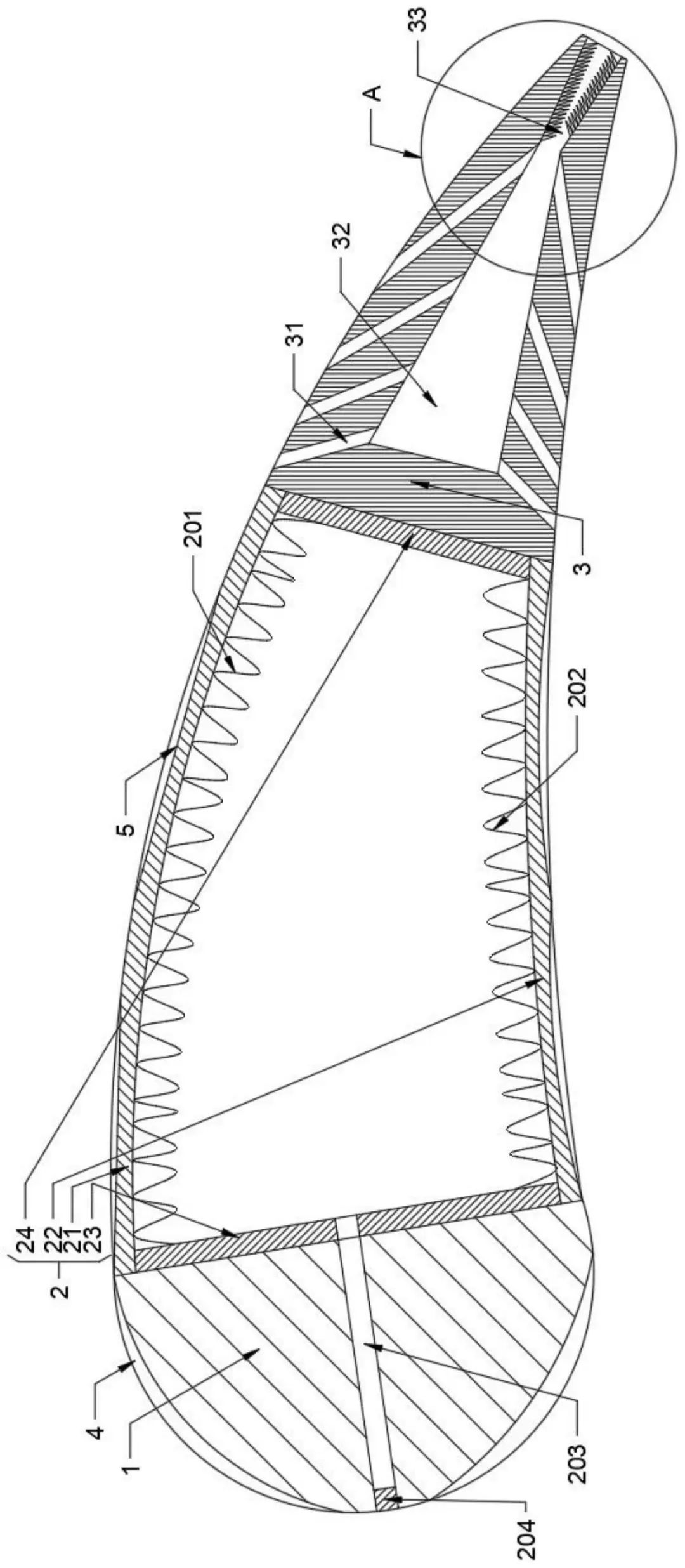

三、细节把控:弯曲破解空气乱流

(一)叶尖小翼:驯服失控的涡流

叶片尖端高速旋转时,上下表面气流会在叶尖处形成强烈涡旋(叶尖涡流),导致能量损失和噪音。弯曲的叶尖小翼(如后掠式、上翘式)可引导气流平滑过渡。

(二)预弯设计:制造源头优化

叶片在模具中成型时即预设弯曲弧度(预弯),可以控制气流分离点,减少动态载荷波动,这种「天生的弯」比后期形变更精准。

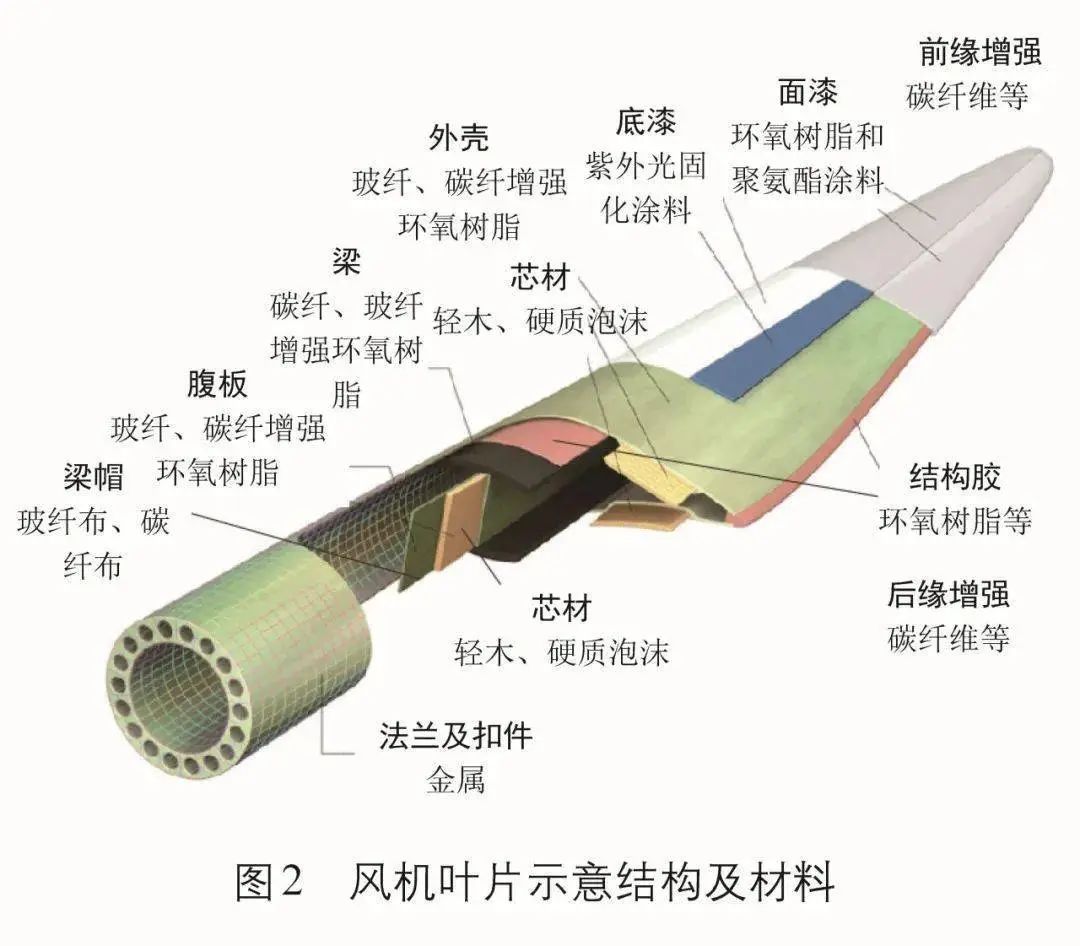

四、材料革命:让「弯」成为可能

叶片的弯曲程度受限于材料性能,碳纤维复合材料的普及推动了设计突破:

强度与轻量:

传统玻璃纤维叶片弯曲半径受限(如80米叶片最小曲率半径需>50米),而碳纤维增强环氧树脂可将曲率半径缩小至30米以下,允许更激进的弯曲设计。

制造工艺:

真空导入工艺可精准控制复合材料铺层方向,使叶片沿长度方向的弯曲精度达±2mm/m。

切换行业

切换行业

正在加载...

正在加载...