一、风电产业退役潮来袭

随着全球风电装机量的快速增长,一场前所未有的 “退役风暴” 正悄然逼近。我国自2000年大规模推进风电建设以来,首批机组已进入20年设计寿命周期。预计到 2025年,国内退役风电机组规模将超1.2吉瓦,到 2030年,年退役量将突破10吉瓦,产生超50万吨难降解的复合材料叶片。这些叶片主要由玻璃纤维、环氧树脂等热固性复合材料构成,其回收难度极大,成为制约风电产业可持续发展的 “最后一公里” 难题。

以全球风电市场为例,欧洲预计到2030年每年退役叶片将达5.2万吨,德国、西班牙等国面临巨大处理压力。而中国作为全球最大风电市场,到2030年退役叶片产生的固废规模将累计达94.79万吨,若处理不当,不仅会占用大量土地资源,还可能引发土壤污染、地下水渗透等环境风险。

二、复合材料回收技术

当前,风电机组回收的核心难点在于叶片等复合材料的高效资源化利用。传统处理方式如填埋、焚烧不仅浪费资源,还会导致二次污染。为此,全球科研与产业界正积极探索多元化技术路径:

(一)机械破碎

机械粉碎法通过切割、撕碎、筛分等流程,将叶片分解为再生粉末和纤维,可用于生产工业托盘、建筑模板等低值产品。例如,某企业的机械粉碎生产线年处理能力达6000-10000吨,再生材料利用率超80%。但该技术存在纤维强度损失大、产品附加值低等局限,每吨叶片的回收价值不足千元。

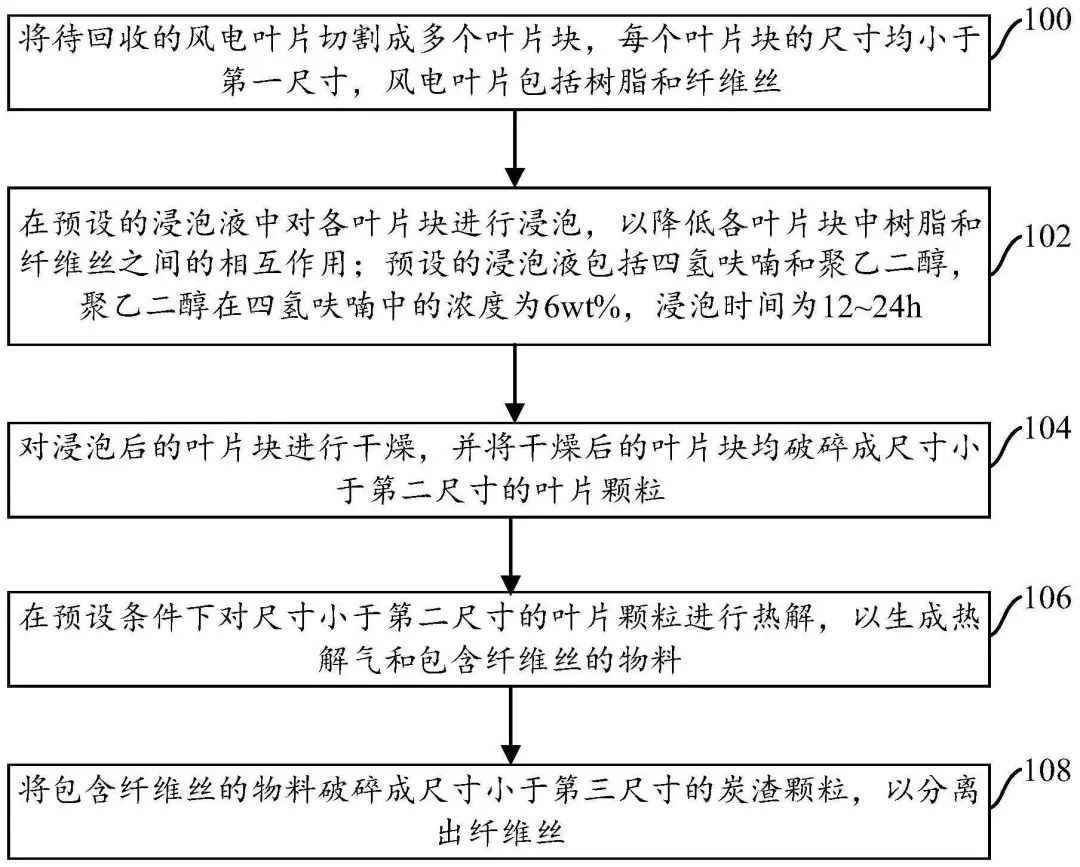

(二)热解与化学回收

热解法通过高温分解叶片复合材料,可回收玻璃纤维和热解油气。例如,上海交通大学研发的裂解设备,能将叶片转化为高洁净玻璃纤维,用于塑料加工和新型建材,同时利用热解气实现系统自维持,处理过程无三废排放。化学回收则通过溶剂分解树脂基体,提取碳纤维等高价值材料。沈阳千吨级中试生产线采用此技术,将叶片转化为工业托盘、塑木护栏等,年处理能力达 1000吨。

(三)材料革新

德国Voodin公司推出全球首款木制叶片,采用层压单板木材替代复合材料,实现100%可回收,且抗疲劳性能优于传统叶片。国内企业如时代新材、中材叶片也相继研发出可回收热固性、热塑性树脂叶片,推动材料闭环循环。

三、风电回收政策与产业链协同

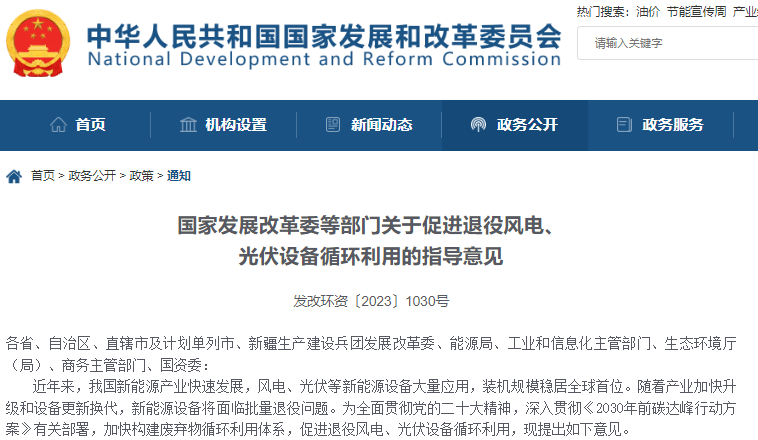

(一)政策框架逐步完善

我国自2021年将叶片回收写入 “十四五” 规划以来,已出台十余项支持政策。2023年《关于促进退役风电、光伏设备循环利用指导意见》明确要求发电企业承担退役设备处理责任,禁止填埋、焚烧等非法处置方式。欧盟则通过立法推动全生命周期管理,计划2025年全面禁止填埋叶片,并资助热解、微波破碎等技术研发。

(二)产业链协同发展

从设备拆解到材料再生,产业链各环节正加速整合。锡林郭勒盟建成年处理2000吨叶片的高值化回收示范线,将玻璃纤维用于航空航天、电子等领域;辽宁龙源新能源通过 “拆解-破碎-再制造” 全链条布局,形成 “无废工厂” 模式。

四、国内外商业化实践案例

金风科技的3D打印循环链(中国)

将退役叶片破碎后制成3D打印原料,用于风电场基础设施建设。例如,在880平方米园区项目中,使用103吨叶片材料替代传统建材,成本降低10%。通过移动式3D打印机器人实现就近生产,减少运输成本。该模式已在新疆、内蒙古等地规模化应用。

Canvus的叶片再利用计划(美国)

与Vestas、GE合作,将退役叶片切割成40英尺单元,制成公园长椅、花盆等公共设施。每件产品平均售价6000美元,可刻字纪念或植入广告。2023年处理叶片超千吨,目标年处理量达1.5万片。

龙源环保的千吨级示范线(中国)

在辽宁法库建成年处理1000吨叶片的 “拆解-破碎-再制造” 产线,将玻璃纤维用于航空航天、电子等高端领域。通过 “处置费+再生材料收益” 模式实现盈亏平衡,碳交易收益进一步提升经济性。

切换行业

切换行业

正在加载...

正在加载...