在百米高空中如何开展风电塔筒焊缝检测?近日,慧兮科技自主研发的风电塔筒焊缝机器人正式投入使用,为高空焊缝检测提供了一种更加安全、智能、高效的解决方案。

慧兮科技基于爬壁机器人本体的高负载自重比、大曲率全方位运动、高精度立面定位与导航等通用智能化平台技术 ,成功研发了风电塔筒焊缝自动化检测模块,完全杜绝了人工检测的高空作业风险 ,将风电塔筒焊缝检测效率提升2倍,单次作业成本降低60%,为风电塔筒运维领域带来了“零风险、高效率、低成本、智能化”的变革。

根据国家能源局发布的2024年全国电力工业统计数据,截至2024年底,全国风电装机容量约为5.2亿千瓦,同比增长18.0%。随着风电装机容量及机组运行年限的不断增加,风电场的运维服务需求也日益攀升。

由于风电设备通常位于野外或海上,长期暴露于极端天气和腐蚀环境中,维护条件十分恶劣,需定期进行检测以排除安全隐患。风机塔筒作为风电机组的支柱,支撑着整个机组的重量,同时吸收机组的震动,是安全检测的重点对象。

据中国可再生能源学会风能专业委员会秘书长秦海岩展示的数据,2013至2024年间,中国风电机组重大事故中,因风机塔筒倒塌引发的事故占比高达15%。而在塔筒倒塌事故中,约50%是由于塔筒焊缝问题引起的。这一数据凸显了塔筒焊缝安全性检测的紧迫性和重要性。

2025年1月,北京风能茶话会上秦海岩秘书长做主题分享

风机塔筒是一种圆锥形焊接结构件,采用分段制造方式。其生产过程包括钢板卷制成圆形、纵缝焊接成筒形、多个筒形环缝焊接拼接成型,并最终通过法兰连接各节段。尽管塔筒外观平整简洁,但其内部贯穿纵向和周向焊缝,焊接质量直接影响整机的安全性。

焊缝是塔筒力学性能的薄弱环节。风机长期运行于复杂恶劣环境中,如昼夜与季节性温差变化、海洋空气腐蚀、高风速与潮湿等因素,使塔筒在机组自重及多重载荷作用下产生较大应力集中,极易引发疲劳破坏。特别是在筒节与法兰、筒节与筒节、基础环的对接焊缝处,若存在裂纹、未焊透、夹渣等缺陷,将严重削弱焊接强度。这些缺陷在长期受力作用下具有扩展性,可能导致塔筒在吊运、安装、运行过程中发生断裂、膨胀破裂等严重事故,进而造成重大经济损失与安全隐患。

因此,需要对塔筒焊缝进行长期、严格的无损检测,确保焊缝始终保持高质量的稳定状态,以保障塔筒结构的安全性和稳定性。

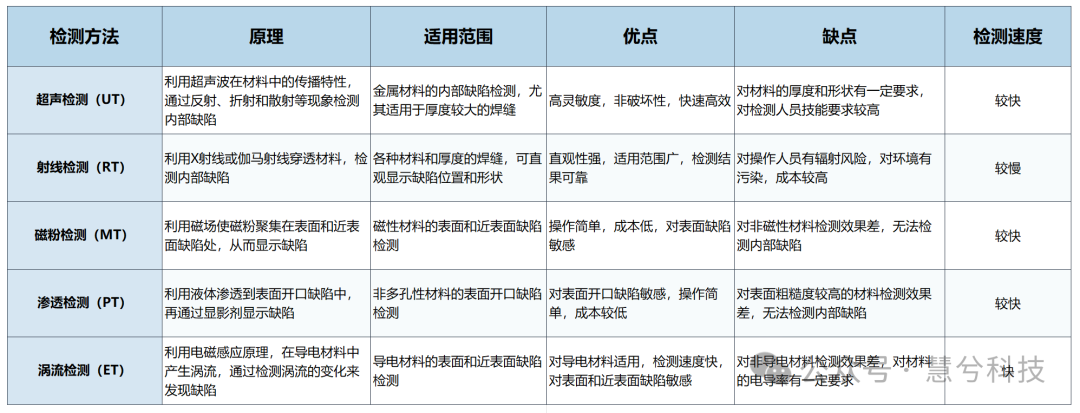

目前国内焊缝无损检测的主要技术手段包括超声检测、射线检测、磁粉检测、渗透检测和涡流检测等。其中,超声检测应用最为广泛,尤其适用于风电塔筒焊缝的检测。

常用的无损检测方式对比

目前,风电领域高空运维作业因机器人技术的局限性(如曲面适用性差、负载能力不足、智能化程度低等)难以满足塔筒焊缝检测的需求,因此仍以人工作业为主。然而,人工检测存在诸多问题:高空作业环境恶劣、效率低下、检测精度有限以及数据管理不足等,难以实现焊缝的精准、全面检测。

1. 高空作业环境恶劣,检测难度大

高空作业风险:风电塔筒高度通常在几十米至百米以上,焊缝检测需要作业人员攀爬或借助升降平台、高空绳索等工具进行检查,安全风险极高。

环境恶劣:风机安装于野外,检测时可能面临高温、低温、大风、高湿等不利环境条件,影响作业人员的操作稳定性和检测设备的可靠性。

2. 人工检测效率低,覆盖率难保证

检测周期长:人工检测过程繁琐,耗时较长,难以快速完成全塔筒检测。

检测范围有限:由于人员体力和时间的限制,部分焊缝可能因难以接近或时间紧迫而未能彻底检查,容易留下质量隐患。

3. 检测精度依赖经验,主观性强

检测结果易受人为因素影响:人工目视检测依赖检测人员的经验和技能水平,不同人员的判断可能存在差异,难以保证结果的一致性。

缺陷识别易受干扰:焊缝表面可能存在焊道残留、涂层、灰尘等干扰因素,导致人工检测误判或漏检。

4. 缺乏实时监控

人工检测大多是定期进行,无法实现实时监控,难以及时发现焊缝裂纹扩展等动态变化,存在滞后性。

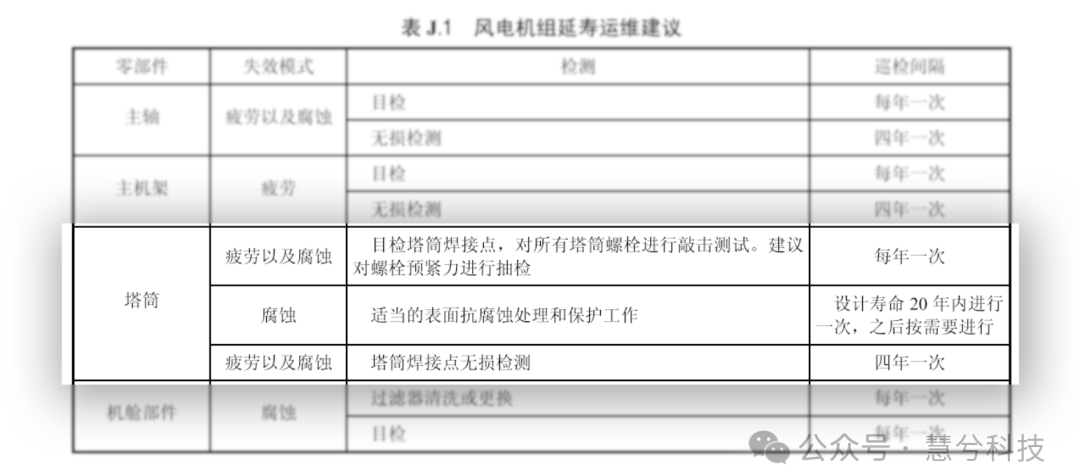

2023年发布的《风力发电机组延寿评估技术规范》(T/CSEE 0373-2023)规定,风电塔筒焊缝应每年进行外观检测,并至少每4年进行一次全面的无损检测,以保障焊接点的质量和可靠性。

《风力发电机组延寿评估技术规范》

《风力发电机组延寿评估技术规范》

在风力发电迅猛发展的今天,人工高空作业在安全性、效率、成本等方面已经难以满足日益旺盛的市场需求,做好对在役风机塔筒焊缝的检测与维护,建立相对完善的安全预警机制显得尤为必要,慧兮科技风电塔筒焊缝全自主超声无损检测机器人“上岗”恰逢其时。

慧兮科技风电塔筒焊缝全自主超声无损检测机器人,依托公司自主研发的磁吸附爬壁机器人通用智能化平台,创新性地融合了相控阵超声波检测与机器视觉智能检测技术,实现了风电塔筒焊缝的全自主、多方位、高精度无损检测。检测模块由曲面自适应基座与焊缝检测装置组成,超声探头能够根据塔筒曲率实时调整,确保与焊缝表面保持稳定贴合,极大提升了检测精度。同时,机器人配备了5L超大容量耦合剂,能够满足整个塔筒检测需求,提高了检测效率和作业连续性。

通过结合超声波检测与机器视觉智能检测技术,机器人可以实现对百余米高的风电塔筒进行自主无损检测,标志着风电行业智能运维的一次重要技术突破。这一技术创新不仅大幅提升了检测的安全性、精准度和效率,还推动了风电行业向智能化、无人化方向的进一步发展,为风电机组的长期安全运行提供了更加可靠的技术保障。

产品优势:

焊缝AI智能识别功能

焊缝高精度轨迹跟踪

缺陷自动判定与标注

高空横纵焊缝全范围检测

检测数据智能分析

模块化设计,便于快速更换,兼容多种检测设备

此外,公司产品还包括叶片无人机巡检系统、叶片内窥机器人,以及风机塔筒爬壁机器人等多项创新产品,构建了叶片和塔筒内外全方位检测的完整服务矩阵,进一步推动了风电运维的智能化发展。

秉承“创新、协作、共赢”的理念,慧兮科技加速技术突破,强化产业化应用,力求智能化运维解决方案在新能源领域取得更广泛的行业突破,推动绿色能源的可持续发展,为全球新能源产业的高效转型和未来发展贡献智慧与力量。

切换行业

切换行业

正在加载...

正在加载...