实施在即的中国首部能源法明确提出“协同推进能源装备制造等高质量发展,提升能源领域上下游全链条服务支撑能力”。在此背景下,如何打造安全可靠、可持续的产业链?远景能源选择垂直整合供应链,率先探索从自主研发到深度制造,从多层级测试验证到全流程质量控制的创新模式,打造深度自研自制核心部件供应体系。目前远景已掌握叶片、齿轮箱、发电机、变频器等风机核心战略部件的完全自主知识产权,近20年耕耘获得突破性进展:2023年在射阳下线国内首台100%国产化大风机,并在全球市场不断验证远景核心大部件的技术穿透能力。

远景是唯一拥有齿轮箱工厂的中国风电整机企业,远景齿轮箱(EnG)于2017年开启自研之旅,2019年投建工厂实现自制,2024年主导建设传动技术二期工厂。一二期工厂总投资超8亿人民币,占地面积超6万平方米,批量能力涵盖最高20MW齿轮箱和低速集成传动链产品,以及最高30MW高速和全集成传动链产品。远景齿轮材料应用EVA检测技术,检测标准比欧洲最高标准高1倍,每一款样机至少经历500-1000小时全工况测试,并通过国际权威机构DNV和TÜV认证。目前远景累计产出100余台低速集成传动链产品,并在3个省份的4个风场批量应用58台,超6000台远景齿轮箱投运五年来保持0失效(非金属杂质)纪录。

远景主轴承(EnG)代表中国制造业最高水平,位居全球第一梯队,自2019年首台自研主轴承成功应用至今,14款自研主轴承累计交付6000台运行零失效,应用于全球508个风场项目,涵盖2-16MW风机容量。5年来,远景成功将中国风电主轴承品牌的市场份额从10%提升至48%,并将于2024年底提升至70%以上,彻底打通风电产业链卡脖子的“最后一公里”。远景将全球首创摩擦功理论和技术应用到风电领域,基于创新理念设计的远景主轴承采用自研轴承原材料标准和检测要求,是当前行业的最高标准。远景主轴承加载30年等效现实工况加速疲劳测试,可靠性大幅提升,运行温度、油脂铁含量、CMS振动监控等核心运行指标均优于行业平均水平,使用寿命显著延长。除此之外,适配不同应用场景的远景主轴承定制化设计可以实现每台风机的差异化运维。

远景叶片(EnB)引领全球风机叶片性能革命性升级,远景美国科罗拉多全球叶片创新中心与上海总部深度协同,从2013年起不惜成本突破叶片技术理论,自研全球独有气动外形设计和全新碳叶片加强结构拓扑,与整机控制优势深度整合。远景叶片采用独创自研翼型,每一款翼型都经过全球顶级实验室风洞实验,发电性能相比行业普通标准翼型提升1-2%。远景叶片八大自制中心遍布全球,年产能超2500套,截至目前远景自研叶片批量交付超10000套。远景叶片匹配远景海陆智能风机,中国首个批量定制化碳纤维材料叶片充分发挥高刚度、轻量化特性,风轮直径覆盖106-272米,在江阴远景智慧风电测试中心通过静力、扭转、双轴疲劳等叶片全尺寸结构测试,20余款叶片获得UL、TÜV等国际权威认证。面向深远海,广西钦州远景叶片全尺寸结构测试台预计2025年投运,满足180米叶片的测试需求。

“双模”变频器、直冷发电机、950V/1140V/1800V三电平电气传动链……远景开创全球风机电气传动链技术新纪元,每次技术突破逐步成为行业标配。远景发电机从2016年起自研并于2023年建厂自制,产品率先在国内取得IECRE A类认证,累积交付超13000台,质量表现远远优于行业水平。远景变频器自研历史可以追溯到2009年10月,率先解决中国风机行业痛点,提高整机的系统性能和寿命,截至目前已累计交付超25000台,赋能全球首台1800V大兆瓦双馈风机。远景变压器从2016年起累计交付超1600台,配套远景风机和储能系统,出口到摩洛哥、埃及、沙特、乌兹别克斯坦等国家,海上风电项目应用超1GW,批量产品至今保持0重大失效纪录。

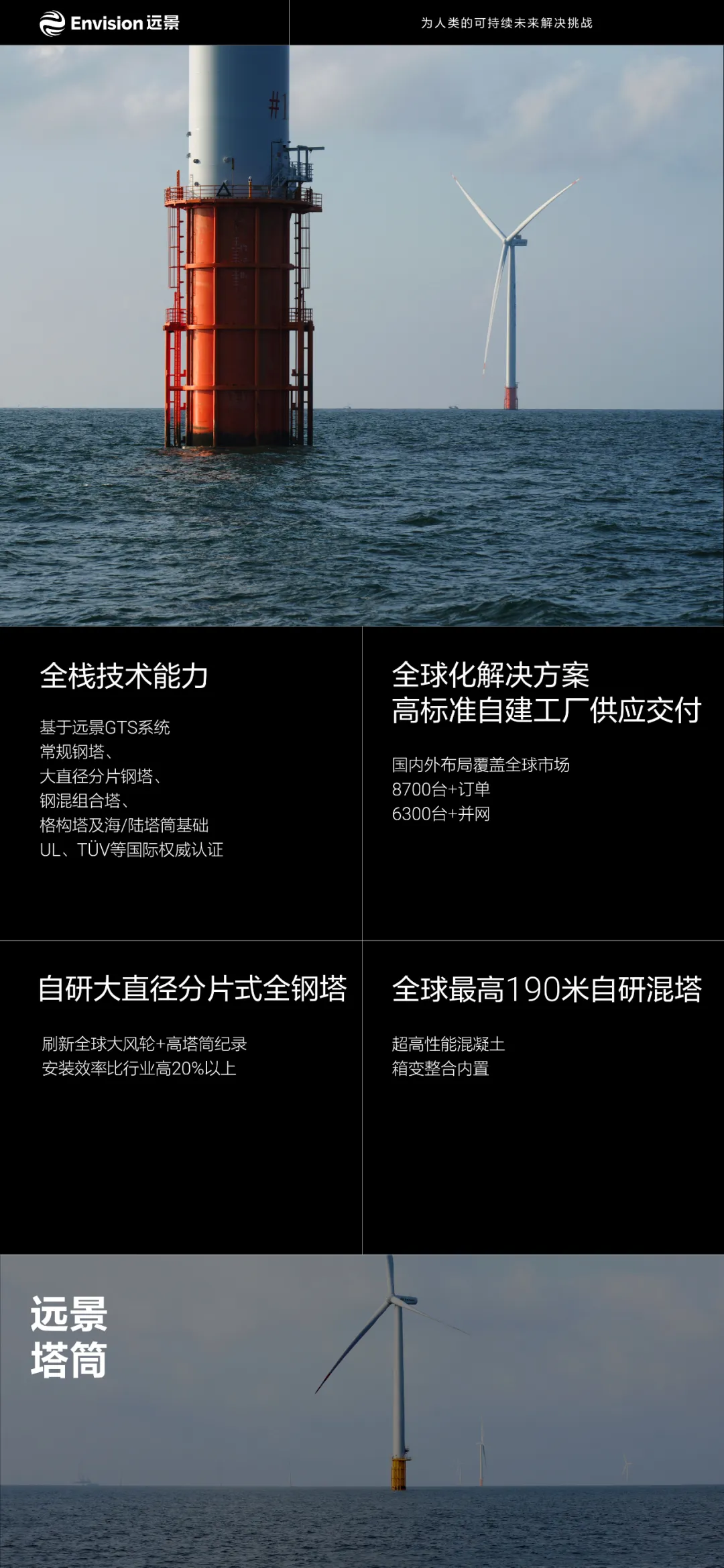

作为全球首个低风速风机、高塔架技术的倡导者,远景塔筒具备全栈技术能力,可以提供基于远景GTS系统的常规钢塔、大直径分片钢塔、钢混组合塔、格构塔及海/陆塔筒基础,保障全球风电塔架与基础安全高效,产品获UL、TÜV等国际权威认证,供应链遍布全国25个省份,国内外布局覆盖全球市场。在高塔领域,远景市场业绩和技术能力遥遥领先,总订单超8700台,累计交付并网超6300台。远景自研大直径分片式全钢塔不断刷新全球大风轮+高塔筒纪录,安装效率比行业高20%以上;190米自研混塔创造全球混塔新高度,并首次应用超高性能混凝土,配置全球最大吨位XCA4000吨轮式吊装设备,满足-40~+50℃环境适应性。

从研发虚拟设计到测试验证,进而深度制造并批量运行应用,远景采用数字孪生技术实现基于智能风机五大模型的全生命周期闭环,实现核心大部件技术穿透和智能风机自我学习和进化。远景深度制造作为其中承上启下的关键环节,推行精益制造和持续改善文化,基于远景制造体系(EPS)打磨精益制造方法,升级先进工艺和智慧装备,并严格执行全面质量管理,创新标准体系和数字化方法引领产业形态和供应链协同跃升。

为保障设计制造一体化,远景快速迭代数字化工艺开发。前期工艺开发中,远景采用数字化DA校核、DFX,工艺仿真、物流仿真等技术,验证产品可制造性,同时通过数字化孪生工厂进行产品工艺虚拟调试,快速导出工艺BOM,完成工艺货架搭建,贯穿从部件到系统的全生命周期验证过程。智能防呆拧紧工具、自行设计通用工装吊具、Milk Run智慧物流等行业内先进智能制造设备和远景自研工装,可以实现关键工序自动化生产,摒除人为误差,为制造效率提升及质量保证提供了强有力保证。远景制造数据智慧管理,打通5M2E(人、机、料、法、环、测、能)等主要业务数据,支撑智慧运营及决策并前置消除制造过程风险。

远景制造具备完备质量管理与运营管理体系,已有超23个(包含整机、储能、发电机、叶片、齿轮箱)基地取得ISO 9001、ISO 14001、ISO 45001三体系认证。远景目前已经建立基于设计需求、客户需求与历史经验的标准化策划流程,从样机到批量的跟随式质量策划覆盖每一个关键节点;以及全方位、立体化的成熟审核体系、全过程追溯管理系统和数字化BIQ(build in Quality)质量管理系统等,实现产品质量控制高效率、高可靠、高追溯性,全面践行设计安全DFS保障远景制造的质量稳定性。

来源:远景能源

切换行业

切换行业

正在加载...

正在加载...