2018年,中国水电四局布局了首个专业从事海上风电装备制造的子企业--中国水电四局(阳江)海工装备有限公司(以下简称:阳江公司),截至2024年,阳江公司已走过六载奋斗路,从一开始的筚路蓝缕到现如今的方兴未艾,阳江公司凭借有限的场地和一个年轻的团队,在海上风电装备制造领域实现了众多突破,“国内最大直径海上风电塔筒”“粤西地区首套单桩基础钢管”“全球首个海上风电双层叠运工装”,“把不可能变为可能”往往是突破一切难题的终极方案。

导管架作为海上风电装备的重要组成部分,是深远海项目的首选基础形式,颇受投资方和设计方的青睐。但该类型设备的建造条件也极其苛刻,对场地、技术、设备等条件的要求极高,如何突破导管架业务一直是摆在阳江公司面前的发展难题,也是公司实现海上风电装备钢结构“全链条”制造的关键一环。

2024年上半年,阳江公司凭借敢为人先的志气、迎难而上的勇气和革故鼎新的锐气,圆满实现了导管架建造项目的生产履约工作,完成了两个“首次”和一个“最大”的发展目标,产能产量得到了稳步提升,已具备月产塔筒、管桩、导管架等产品1.2万吨,月产导管架4套的生产制造能力。

什么是两个“首次”,一个“最大”?

为适应快速发展的海上风电市场,实现导管架生产建造的历史性破局,提高市场竞争力。2023年9月,阳江公司承接了广西防城港海上风电示范项目A场址3套三桩导管架,该类型项目为公司首次承建,为阳江公司突破导管架建造任务注入了“强心剂”。该项目导管架由灌浆段、主结构、过渡段组成,总高约45米,跨距17米,单套总重约760吨。2024年4月,公司完成该项目履约交付工作,其首套导管架为“粤西地区”首次承制,实现了大型导管架阳江本地化生产“零”的突破。

2024年6月,公司完成首个四桩导管架项目履约工作,该导管架根开28m,高50m,重量约1180t;2024年7月,公司完成国内直径最大、单体最重的吸力桶导管架,其总重量为2148吨,总高61.5米,吸力桶直径16米,导管架型宽最大46米。至此,阳江公司完成三种不同类型导管架的生产建造工作,为后期批量化承接导管架生产建造订单积累了丰富的施工经验。

从“零”到一,如何突破发展瓶颈?

面对新业务、新产品,怎么做?在哪做?怎么按期交付?怎么保障安全……项目伊始,铺天盖地的问号迎面而来,都需要一一解答和解决。“逢山开路,遇水搭桥,没有迈不过的坎,希望大家坚定信心,鼓足勇气,确保安全,创造历史”阳江公司总经理李睿刚在动员会上的讲话让全体员工精神振奋。

此后,阳江公司多次召开专题会,讨论研究导管架制作场地、方案、工艺和安全保障等前期工作,先后与富利通、阳江港、山河游艇等码头单位展开深入对接,最终确定了制作厂地,成立了码头总装基地。但所谓的总装基地,在起初只是一片荒地,一眼看去能通向天际。

时间不等人,项目接了就要努力干出来,是每个人心中笃定的目标,在确定施工方案和场地布局方案后,阳江公司导管架建造工作全面开启,场地平整、门机基础施工、生产工位布置、结构件生产制造几乎同时开启,半年时间阳江公司完成了所有导管架建造项目,同时也完成了码头总装基地的建设工作,一排排高大的门机迎风矗立,俯视着茫茫南海,像极了“四局人”不畏艰难,勇闯敢拼的性格和精神。

万事开头难,但当我们勇敢地迈出那一步后,所有的问题都在迎刃而解。面对技术难题,阳江公司成立了技术攻坚小组,派出专人外出考察学习,多次组织图纸会审、研讨建造方案、根据实际情况编制工艺流程及相关文件,多次邀请设计人员召开设联会,解决“卡脖子”问题,抽调经验丰富的质检员前往总装基地驻守检验,确保了导管架制作的每个环节都可控在控。面对翻身、总拼难题,阳江公司投入了大量的人力和起重设备,高峰期投入建造工人近200人,投入门机、履带吊等起重设备数台,各类方案十余稿,圆满完成了单元段制作、短倒、码头总拼、翻身等建造工序的施工任务。

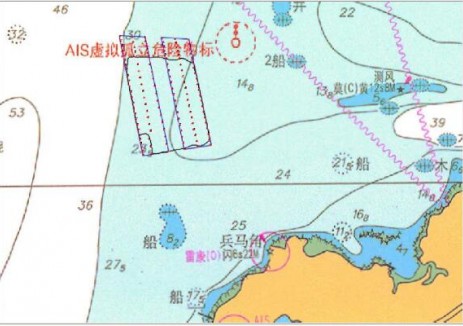

此外,为确保导管架能顺利发运,阳江公司先后与多家专业运输单位开展对接,确定了发运、绑扎方案,与阳江市海事局深入沟通,组织开展运输方案评审会,确保导管架发运安全、顺利开展。

如此工程,怎样确保物资供应?

这个夏天,阳光热烈而耀眼,将码头总装基地照耀得金黄一片,地面如同巨大的钢铁森林,密密麻麻地支撑起整个钢结构,机器的轰鸣声不绝于耳,叉车、起重机等重型机械忙碌地作业着,工人们身着工作服,头戴安全帽,忙碌于各个角落。管节、电线交织在一起,如同复杂的神经网络,安全标语和警示牌随处可见,提醒着工人时刻注意安全。在这里,时间仿佛被加速了,每一个瞬间都充满了紧张和期待。

常言道“兵马未动粮草先行”,在这片繁忙的背后是各类设备物资的保障工作,而这些工作的背后更是对设备物资保障部门相关人员的考验。

“你们为什么忽悠我,一遍遍说材料马上到厂,材料到底在哪儿?”设备物资部业务员王桂凤焦虑地向厂家追问,而此时已经是晚上11点,设备物资部的办公室依然灯火通明。在反复催促无果后,第二天凌晨四点,设备物资部负责人已经背起背包,准备前往厂家催货。尽管此时夜色尚未完全褪去,但是他已经顾不上这些,他深知自己肩负着重要的责任,必须保障物资供应的及时性。

摸着石头过河,怎么才能“踩得稳、走的实”?

面对导管架这个庞然大物,如何做好安全和质量管理工作考验着参与项目建设的每一位员工,也是总装基地每天的“必修课”。

“记得第一次进行高空作业平台脚手架搭拆检查时,要乘坐高空车升高到将近50米的高度,虽然已系上了安全带,但双腿仍是不自觉地颤抖,每一寸攀升都带来巨大的压力和挑战,但为了检查平台的稳定性,保证作业人员能够安全地在平台上进行焊接作业,我还是坚持克服自己恐惧的内心,后来随着次数的增多,也渐渐地变得习以为常了。”阳江公司安环部周艺说道。

“每一次翻身过程都是一次巨大的挑战,每一次的顺利翻身完成都是一次阶段性的胜利”阳江公司副总经理、码头总装基地负责人张浩然说道。在整个制作过程中,安全管理面临的最大挑战无疑是主体结构的翻身作业,导管架主体结构吨位重、结构复杂,要一次性顺利完成翻身作业需要周密的计划和精确的部署,一旦发生安全事故,面临的后果将会极其严重。为此,阳江公司提前编制专项施工方案,利用CAD、solidworks等技术软件提前模拟整个作业过程,同时经过多方取经、反复论证和精密计算,解决1250吨履带吊+650吨履带吊双机作业面临的吊车站位、吊点设置、吊具配置、指挥协调、地面承载等重难点,以及对作业环境进行细致地评估,予以翻身作业充分的安全保障。

孔佑涛是导管架制作施工现场质检员,在谈及质量问题时,他说:“我也是第一次接触这种类型的产品,而且5台导管架3个机型,往往刚熟悉一个机型的结构特点,下一台就又不同了,5台导管架中建造难度最高的当数W34机位吸力筒导管架,它具有超高、超重、建造精度要求高以及建造难度大等特点,而且总装时没有基准面,主体支撑管布置精度极易超标,总组那几天常常需要整宿测量基准面,不过总算是搞出来了。”

安全是底线,质量则是生命,在“保安全生产、促质量提升”专项行动中,阳江公司构建了全方位、多层次的质量管理体系,通过网格化管理、设置多道停检点等举措,确保了每一道工序、每一个结构件都达到标准要求;同时,还积极引入第三方复核机制,先后通过三峡金结中心、天科院等检测单位的质量复验,进一步验证了产品质量的可靠性和安全性,全力以赴为项目履约保驾护航。

高质量履约的背后,有何神秘力量?

自“双引双建”工作开展以来,阳江公司党总支始终把深刻领会“双引双建”重要意义和贯彻落实“双引双建”工作要求作为党建工作重点,着力打造富有海工特色和“四局装备”文化的党建品牌,通过“党建引领+”工作模式,促进党建与生产经营深度融合,引领企业高质量发展。

项目伊始,阳江公司广大党员领导干部主动出击,成立攻关小组,在生产一线组建了“党员先锋队”“青年突击队”,设立了“党员示范岗”,带领广大员工边学边干,边摸索边实践,边创新边破解。过程中,阳江公司通过精细化管理,全方位管控人、材、机使用调配情况,成功破解了新场地、新人员、新产品、材料采购周期长、多项目交叉等发展难题。

在三月至六月这段时间里,连绵不断的阴雨笼罩着整个码头,加之海风带来的潮湿,仿佛将空气中的每一丝水分都凝聚在了肌肤之上,令人感到极为不适,整个身心都仿佛被这股潮湿所浸透。转至夏日,高温又如同火炉一般烤炙着大地,码头总装基地的员工无一不皮肤黝黑、发亮。就连一向皮肤白皙的段主任,也不例外,在炽热的阳光下,他的皮肤同样变得黑亮,让人惊叹。

2024年4月19日,粤西首套导管架顺利完成总组合拢。

2024年4月23日,首套导管架顺利下线。

2024年6月13日,首套导管架顺利出运交付。

2024年7月12日,最大直径吸力桶导管架顺利交付。

至此,阳江公司承制的所有导管架顺利交付完成,标志着阳江公司在海上风电导管架建造技术和攻坚能力上取得新突破,进一步延伸了公司海上风电装备制造链条,为向更高层次、更广阔领域拓展奠定了坚实基础。解锁了粤西地区本土海上风电导管架建造的密码,实现了阳江本地化生产建造技术和攻坚能力上“零”的突破。

“长风破浪会有时,直挂云帆济沧海”。展望未来,阳江公司将继续凭借在大型海工钢结构制作和发运方面的独特优势,不断深化研究、锐意创新,积极拓展国内外市场,提升核心竞争力,为“四局品牌”建设提供强大支撑和不竭动力。

切换行业

切换行业

正在加载...

正在加载...