风电常见名词

风力发电:是指把风的动能 转为电能。

风轮:风轮是风力发电机的核心部件,也是最重要的组成部分之一。它通常由数个叶片组成,将风能转化为机械能。

发电机:发电机是将机械能转化为电能的关键组件。当风轮叶片受到风的推动而旋转时,通过传动装置将机械能传递给发电机,发电机则将机械能转化为电能。

塔架:塔架是支撑风力发电机和风轮的重要支架。它的作用是将风轮提升到较高的高度,以便获取到更稳定、更强劲的风能资源。

控制系统:是风力发电机的智能核心,用于监控和控制整个发电系统的运行。

变速箱:是将风轮旋转的低速机械能转化为发电机需要的高速机械能的装置。

停机制:是风力发电机的安全保护装置,用于在遇到极端天气或故障情况下停止发电机的运行。

电缆和输电系统:是用于将风力发电机产生的电能传输到消费者或电网中。电缆将发电机产生的电能传输到变电站,经过变压、变频等处理后,再通过输电系统将电能传输到需要的地方。

发电设备容量:是从设备的构造和经济运行条件考虑的最大长期生产能力,设备容量是由该设备的设计所决定的,并且标明在设备的铭牌上,亦称铭牌容量。计量单位为“千瓦(kW)”。

发电量:是指电场(机组)在报告期内生产的电能量。

电的能量单位:千瓦时(KWh),即1KWh的电能即为1度电

计量单位:瓦(W)、千瓦(KW)、兆瓦(MW)、吉瓦(GW)、太瓦 (TW)。

计算公式:1TW=1000GW,1GW=1000MW,1MW=1000KW=1,000,000W

叶尖速比和风轮实度

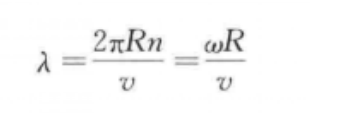

叶尖速比:是指风轮的叶尖线速度和来流风速的比值,是风轮的一个重要参数。

由上式可知,当叶片越长,或叶片转速越快,对应的叶尖速比则越大。根据叶尖速比的不同,可以将风电机组分为慢叶尖速比风电机组和快叶尖速比风电机组。其中划分标准为慢叶尖速比不大于2.5,快叶尖速比一般为2.5~15。

风轮实度:

是指风轮的叶片在风轮的旋转平面上的投影面积总和与风轮的扫掠面积之比,是风轮的一个重要参数,实度的大小取决于叶尖速比,可以通过改变叶轮的桨叶数量和桨叶弦长实现。根据实度值,我们可以大致确定风轮的质量是否达到了规定的要求,从而可以确保风轮的性能稳定可靠。

风轮的锥角和仰角

风轮锥角:是指叶片相对于旋转轴垂直平面的倾斜角度。使风轮具有锥角的目的是在运行状态下减小离心力引起的弯曲应力以及防止叶尖和塔架发生碰撞,同时锥角的大小对于风机的性能和工作的稳定性也有着重要的影响,较小的锥角可以提高风机的工作效率,但也会增加叶片的受力和噪音,实际应用时需要综合考虑。

风轮仰角:是指风轮的旋转轴线和水平面的夹角。一般来说,仰角越大,风机的输出风量越小,但是压力却相对增加,仰角的选择也需要根据实际的应用需求来确定,它对于风机的效率和所产生的噪音都有一定的影响。

统一变桨和独立变桨

统一变桨:是指变桨距控制时所有的桨叶均由一个执行机构驱动,或者说三个执行机构同时驱动,桨叶角的节距角变化一致,独立变桨是基本的变桨距控制技术。

独立变桨:是在统一变桨的基础上发展起来的独立变桨距技术,每只叶片根据自己的控制规律独立地进行变化桨距角,可以有效解决桨叶和塔架等部件的载荷不均匀问题,具有结构紧凑简单、易施加各种控制、可靠性高等优势。

刚性联轴器和弹性联轴器

刚性联轴器:刚性联轴器是常见的联轴器,它的内部不含弹性元件,不能补偿传动轴之间的轴向、径向和角向位移。

优点:结构简单、制造成本低、装拆和维护方便,并且能够传递大扭矩等。

缺点:耐久性较差、传动精度较低、运动平稳性较差、需要精确的同轴度误差值等。

弹性联轴器:是常见的联轴器,它的内部含有弹性元件,能够补偿连接传动轴之间的轴向、径向和角向偏移。齿轮箱输出高速轴与发电机输入轴连接处常采用弹性联轴器,可分为膜片联轴器和连杆式联轴器,高弹性联轴器在风电机组中的作用非常重要。

优点:能够有效减小振动和噪声,可承受轴向、径向和角向偏差、传动扭矩较小等。

缺点:需要润滑、使用寿命相对较短、传递的转矩会受到弹性元件强度所限制等。

定桨距失速调节和变桨距调节

定桨距失速调节:是指叶轮大多采用桨叶与轮毂刚性连接的结构,即当来流风速发生变化时,桨叶的迎风角度不会随之变化。失速控制主要是通过确定叶片翼型的扭角分布,使风轮的功率达到额定点后,减少升力、提高阻力来实现的。

优点:是调节过程由桨叶本身完成,叶片与轮毂之间无运动部件,简单可靠,当风速变化引起的输出功率变化只通过桨叶的被动失速调节而控制系统不作任何控制,使控制系统大为简化。

缺点:是风力发电机只有很小的机会能运行在最佳状态下,因此机组的整体效率较低,通常很少应用在兆瓦级以上的大型风机上。

变桨距调节:变桨距调节主要是通过改变翼型(迎角)变化,使翼型升力变化来进行调节。在运行过程中,当输出功率小于额定功率时,桨距角保持在0度位置不变,不作任何调节;当发电机输出功率达到额定功率以后,调节系统根据输出功率变化调整桨距角的大小,使发电机的输出功率保持在额定功率,此时控制系统参与调节,形成闭环控制。

优点:起动性好、刹车结构简单、叶片顺桨及风轮转速可以逐渐下降;额定点前的功率输出饱满、额定点后的输出功率平滑;风轮叶根承受的静动载荷小。

缺点:由于叶片采用变桨距结构、轮毂较复杂、可靠性设计要求高、维护费用高、功率调节系统复杂,费用高。

电动变桨和液压变桨

电动变桨:利用发电机齿轮减速器齿轮驱动。电动变桨的驱动装置是一个电机驱动多级行星齿轮减速器,动力输出由末级小齿轮传递至叶片根部的大齿圈,直接对桨叶的节距角进行控制,其减速比按机组设计参数确定。

优点:不存在液压油泄漏风险,无环境污染问题,能源损耗较少;传动机构简单,变桨同步性、准确性高,低温环境情况下稳定性较好。

缺点:采用蓄电池或超级电容需要频繁更换,主要耗件蓄电池使用寿命约为3年;占用空间相对较大;需对齿轮进行集中润滑;并且无法准确检测出蓄电池或超级电容的剩余电量,安全性较低。

液压变桨:利用伺服油缸推动连杆驱动。液压变桨距系统主要由动力源液压泵站、伺服液压站、执行机构控制阀块与蓄能器等组成。

优点:油缸的执行速度比齿轮箱略快、相应频率快、转矩大;便于集中布置和集成化、占用空间小;使用储能器作为紧急变桨,使用寿命长,发生紧急情况时反应迅速;无需对齿轮进行润滑,减少集中润滑的润滑点。

缺点:液压泵持续运行能量消耗大、利用率低于电动变桨系统;需要不断加热保持一定的液压油温,否则液压油粘性增大将会导致流动性差损坏设备;液压系统管道接头繁多,因此存在密封不严和密封圈老化的问题;容易存在漏油,造成机舱及轮毂内部油污。

切换行业

切换行业

正在加载...

正在加载...